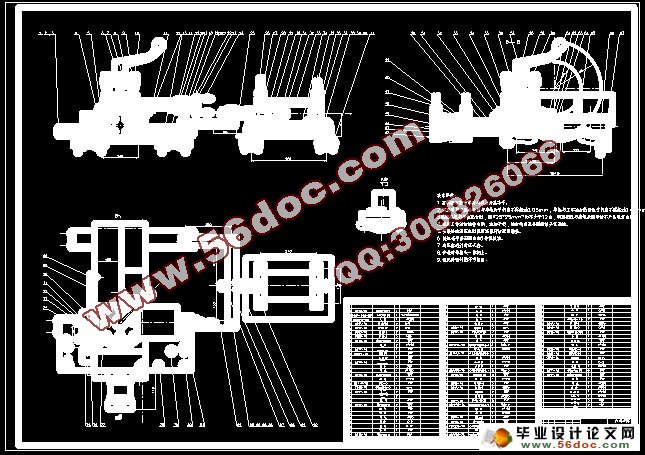

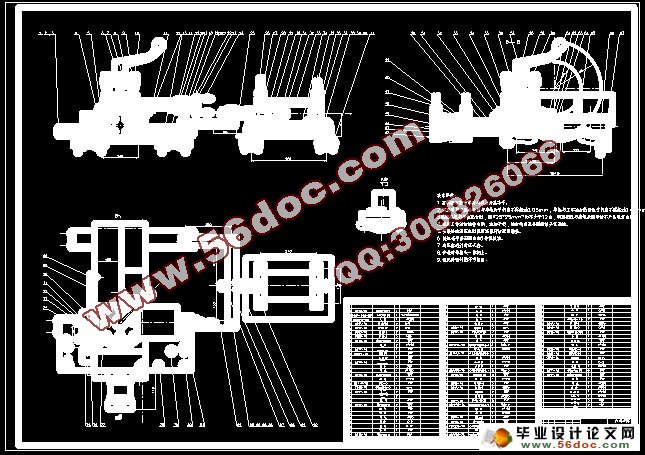

全自动液压专用机床改造设计(任务书,开题报告,外文翻译,进度计划表,论文说明书12000字,cad图纸5张)

摘 要

车床是主要用车刀对旋转的工件进行车削加工的机床,而专用机床一般采用多轴、多刀、多工序、多面或多工位同时加工的方式,生产效率比通用机床高几倍至几十倍。由于通用部件已经标准化和系列化,可根据需要灵活配置,能缩短设计和制造周期。因此专用机床兼有低成本和高效率的优点,在大批、大量生产中得到广泛应用,并可用以组成自动生产线。

专用机床一般用于加工箱体类或特殊形状的零件。加工时,工件一般不旋转,由刀具的旋转运动和刀具与工件的相对进给运动,来实现钻孔、扩孔、锪孔、铰孔、镗孔、铣削平面、切削内外螺纹以及加工外圆和端面等。有的组合机床采用车削头夹持工件使之旋转,由刀具作进给运动,也可实现某些回转体类零件(如飞轮、汽车后桥半轴等)的外圆和端面加工。

本设计是把6136普通车床改造成全自动液压专用机床,对车床结构作了设计,在设计过程中考虑到车床的形成工艺,床身的受力分析和床身的热态分析。该设计满足了全自动液压专用机床的加工精度要求,整体性能稳定。

关键词:刀架拖板;液压缸;上料机构;分析

Abstract

Lathe is mainly used tool for rotating workpiece turning processing machine tools, and special machine tools commonly used multi-spindle, multi-tool, process, surface or transfer process at the same time, the production efficiency is higher than general machine tools several times or more. Due to gm parts have standardization and seriation, can be flexibly configured according to need, to shorten design and manufacturing cycle. So dedicated machine tool has both the advantages of low cost and high efficiency, is widely used in large, mass production, and can be used to form automatic production line.

Dedicated box is generally used in the machine or special shaped parts. When the workpieces are generally not rotate, the by the rotation of the tool movement and relative feed movement of cutting tool and workpiece, to implement a drilling, reaming, counter boring, reaming, boring, milling plane, cylindrical internal and external screw thread and cutting processing and face, etc. Some combination machine tools using turning head clamping workpiece to rotate, the tool feed movement, also can achieve some of the revolving body parts, such as flywheel, vehicle driving axle half shaft, etc.) of the cylindrical and face processing.

This design is put 6136 ordinary lathe to transform into a special machine, automatic hydraulic structure design of the lathe, in the design process of forming process considering lathe bed, bed of the thermal stress analysis and modal analysis. The design of automatic hydraulic meet the special machine machining accuracy requirement, and overall stability.

Key words:Tool carriage apron;hydraulic cylinder;Feeding institutions;analysis

根据总体方案来进行本部分的设计。首先按照课题把C6136改造成用来加工锭脚端面和外圆的全自动液压专用机床设计以及锭脚的加工精度等,要求进行改装的6136车床具有下列的精度要求:

1. 溜板箱移动对主轴中心线的不平行度允差0.03/300

2. 导轨的直线性允差每米不可超过0.01~0.05mm

3. 导轨间的不平行性偏差每米不可超过0.05mm

4. 刀架横向移动对主轴轴线的垂直度允差为0.03/300

5. 主轴的轴向窜动允差0.03/300

零件的工艺性分析

工件是机床改造后的加工对象,也是改造机床工作的主要依据之一,故对工件进行工艺性分析是必须的。

由于改造后的专用机床只加工零件的端面和外圆,故在此也只对这道工序的工艺性进行分析。

根据工厂生产锭脚的工艺路线,在进行车端面和外圆加工前,C端面,φ16+0.05孔和末端中心孔已经加工完毕。在这道工序中,要保证的尺寸精度有11±0.1, φ24以及φ21.5。要保证的位置精度是D端面相对于φ16.25+0.035的锥孔的圆跳动为0.05mm,还有在精车时,要车0.5mm的退刀槽。在这道工序中,要求达到的粗糙度为6.3。

从以上的分析中可以看到,这道工序的加工要求并不太高,首先要保证的是位置精度,其次是尺寸精度,粗糙度6.3在精车时就能够达到[1]。

针对杆类零件的加工特点和该零件的具体形状以及加工要求,我们决定采用短锥销——顶尖定位,短锥销定位可限制x,y,z三个移动自由度。顶尖可限制y,z方面的转动自由度(如下图2-1所示)。这样定位后,只剩下一个需要转动的x方向的转动自由度,故此定位正确[8]。

采用这样的定位方法之后,如何夹紧工件并使工件旋转呢?经过讨论,我们决定采用这样的专用夹具。

在工装上装四个弹簧销,工件上料时,可以有两个压在工件下面,帮助落料,另两个卡在零件的铣平面上,带动工件旋转。零件的末端有中心孔,故采用顶尖锁紧,以此来夹紧工件。设计这个专用夹具,不仅可以完成爱动工件转动的重任,而且还可靠弹簧销来帮助落料,真是一举两得。至此,工件的定位,夹紧已确定。

目 录

摘 要 III

Abstract IV

目 录 V

1 绪论 1

2 零件的工艺性分析 2

3 总体方案的确定 4

4 刀架拖板设计 6

4.1 设计本部分的重要性 6

4.2 本部分的设计方案 6

4.2.1 纵向液压缸的安置 6

4.2.2 横向液压缸的位置 7

4.3 出屑 9

5 结构设计及计算分析 10

5.1 纵向液压缸的设计 10

5.1.1 液压缸的类型和安装形式 10

5.1.2 液压缸工作压力的确定 10

5.1.3 液压缸内径及液压缸活塞杆直径的确定 11

5.1.4 液压缸的推力和流量计算 12

5.1.5 活塞杆直径的验算 12

5.1.6 液压缸长度及壁厚的确定 13

5.1.7 液压缸外径的计算 13

5.1.8 液压缸进出油口尺寸的确定 13

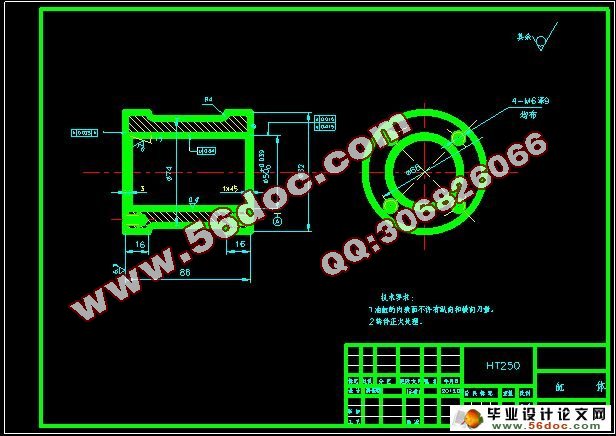

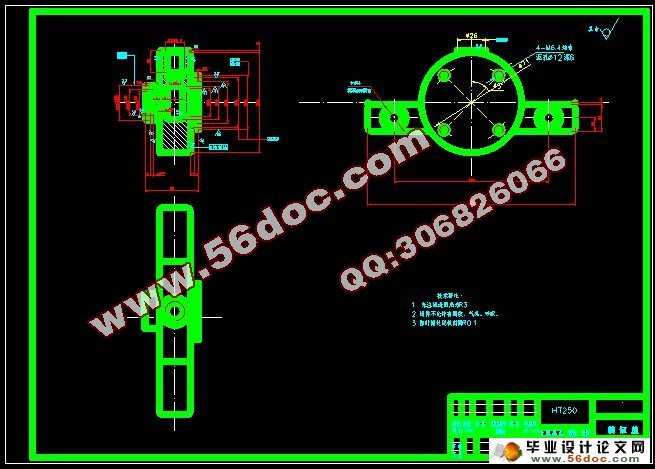

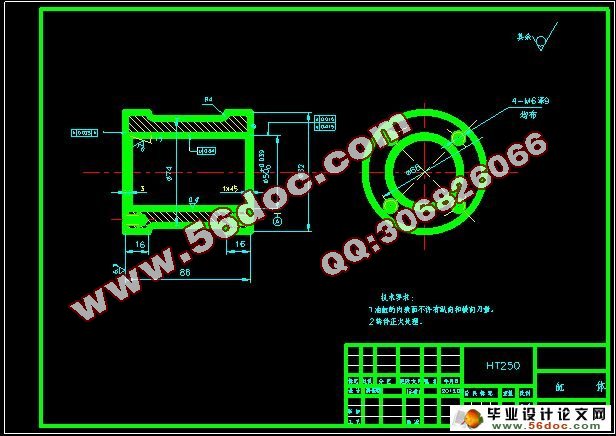

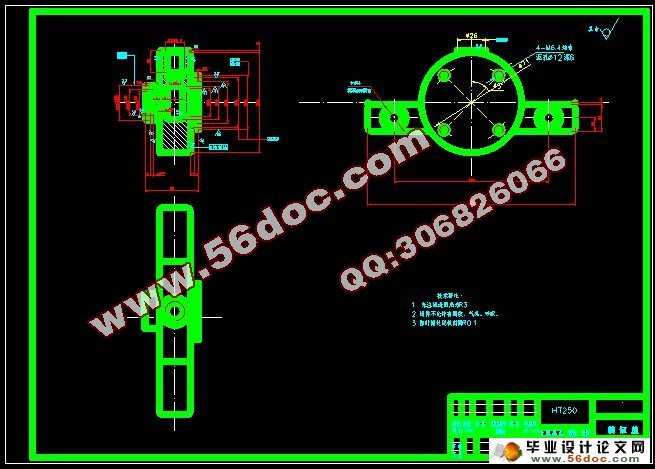

5.1.9 液压缸的结构设计 13

5.2 横向液压缸的设计 14

5.2.1 液压缸的类型和安装形式 14

5.2.2 液压缸工作压力的确定 15

5.2.3 液压缸内径及液压缸活塞杆直径的确定 15

5.2.4 液压缸的推力和流量计算 15

5.2.5 活塞杆直径的验算 16

5.2.6 液压缸壁厚的计算和刹那高度的计算 16

5.2.7 压缸外径液的计算 16

5.2.8 液压缸进出油口尺寸的确定 16

5.2.9 液压缸的结构设计 17

5.3 弹簧的设计与计算 17

5.4 螺杆的校核 18

6 CAM设计 20

6.1 衬套的CAM 22

7 结论与展望 24

7.1 结论 24

7.2 展望 24

致 谢 25

参考文献 26

附录 27

|