自动喷漆生产线上下料气动机械手设计(含CAD零件图装配图)(任务书,开题报告,论文说明书16000字,CAD图8张)

摘要

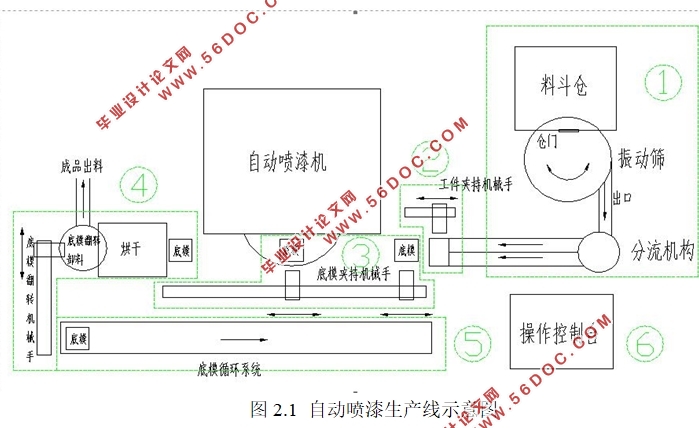

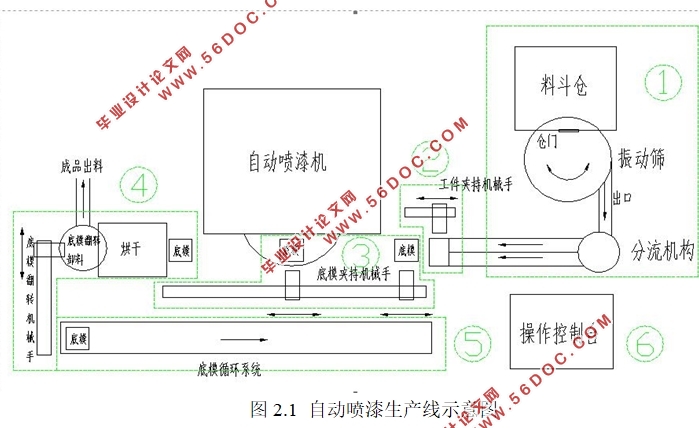

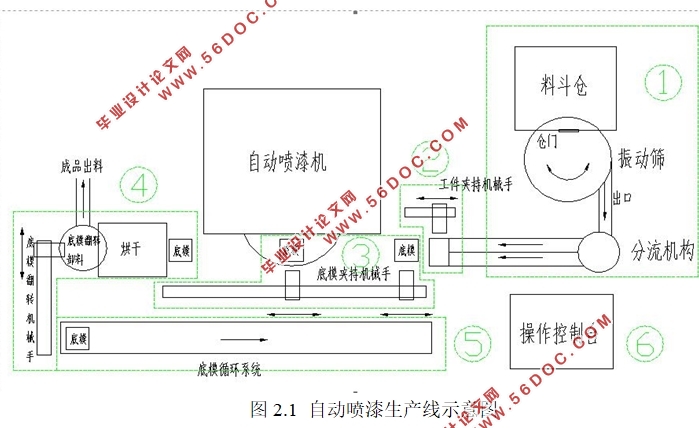

在胶件玩具的生产加工的过程中,要求对玩具进行喷漆作业,国内的胶件玩具作业的喷涂大部分还是靠手工完成,对人危害很大。所以,喷漆生产线的自动化就显得尤为重要,既提高了生产效率又改善了工人的作业环境。本文应用气动技术,利用模块化的思想搭建和完成喷漆生产线上其中三个模块的设计。

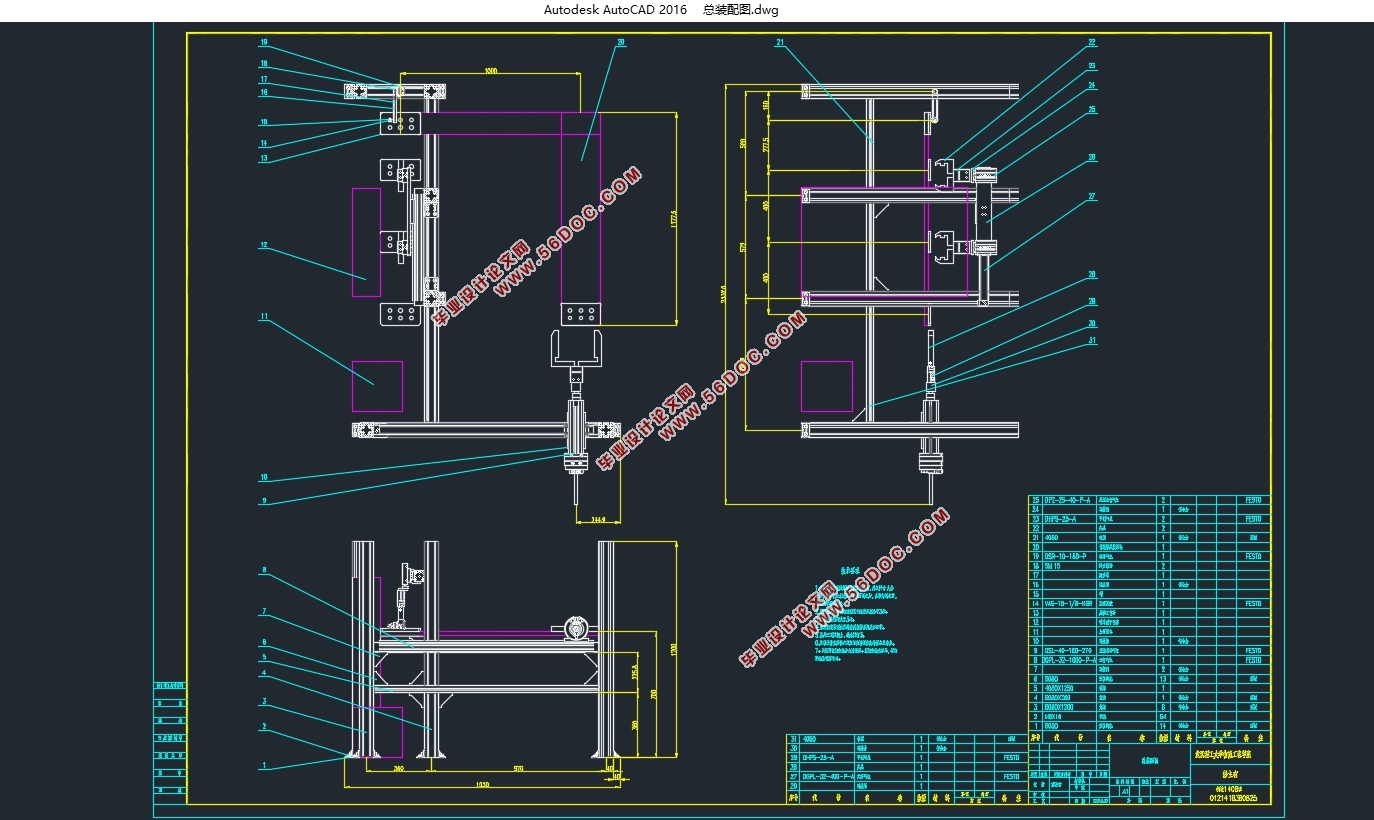

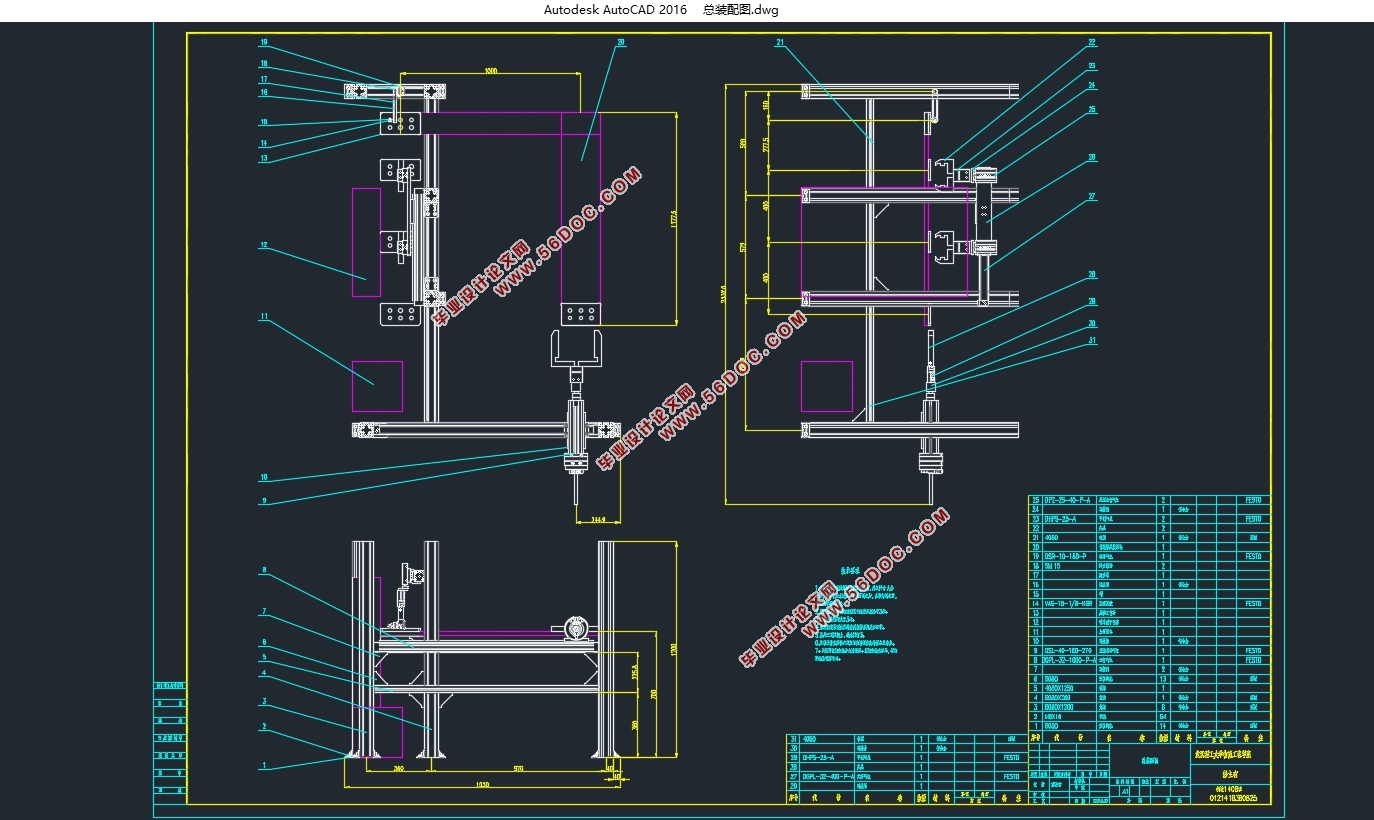

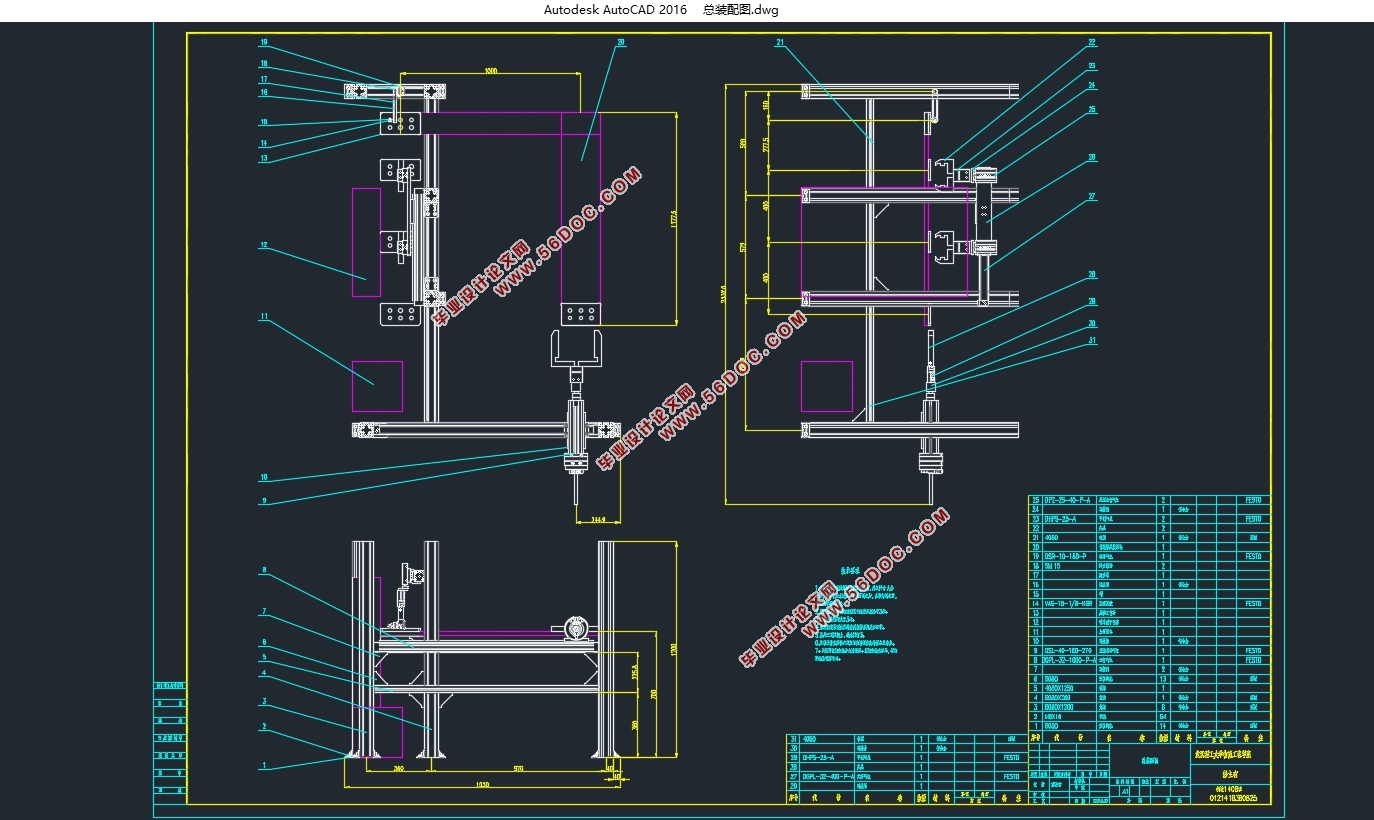

本文首先研究自动喷漆生产线的背景及意义,确立设计目标。然后明确整个系统的运行要求和功能要求,再拟定总体方案,再分别对玩具的自动喷漆输送的工件夹持模块、底模夹持模块和底模循环模块进行功能分析,设计各个机械手的结构和气动回路,进行选型计算确定最后的结构。最后用PLC编程实现顺序控制,根据运动工序先画出X-D线图排除障碍信号,再画出各模块的梯形图,并有电源保护急停等措施。

最后完成了三个模块的机械手设计和PLC编程控制。基于模块化的思路,便于搭建生产线。最复杂的是利用X-D线图排除多缸多往复回路障碍信号的问题,还有如何用最简单结构实现所需功能等等。

关键词:自动喷漆;生产线;气动技术;机械手;PLC

Abstract

In the process of production and the processing of plastic pieces of toys, it is required to spray-paint on the toys, and most of the domestic plastic toy spraying are done by hand, which is very harmful to humans. Therefore, the automation of the paint production line is particularly important, which not only improves the production efficiency but also improves the working environment of the workers. This paper applies pneumatic technology and uses modular ideas to build and complete the design of three modules on the paint production line.

This article first studies the background and significance of the automatic paint production line and establishes the design goals. Then, the operational requirements and functional requirements of the entire system are clarified, and the overall plan is formulated. Then, the functional analysis of the workpiece clamping module, the bottom mold clamping module, and the bottom mold circulation module for the automatic paint delivery of the toy is performed., the structure of each manipulator and Pneumatic circuit are designed., and each element is selected and calculated to determine the final structure. Finally, PLC control is used to achieve sequential control. According to the movement process, the X-D line diagram is first drawn to remove obstacle signals, then the ladder diagram of each module is drawn, and power supply protection emergency stop and other measures are taken.

Finally I completed the three module manipulator design and PLC programming control. Based on a modular approach, it is easy to build a production line. The most complicated problem is to use the X-D line diagram to eliminate the problem of multi-cylinder multi-reciprocal loop obstacle signals, and how to use the simplest structure to achieve the required functions and so on.

Keywords:automatic painting; production line; pneumatic technology; manipulator; PLC

这次设计主要是对自动喷漆生产线三个模块的上下料机械手的设计,包括其结构和如何实现机械手的控制,可以为喷漆生产线的自动化提供一定的借鉴。

1.2设计的主要任务和路线

1.2.1主要任务

拟设计的自动喷漆生产线系统除自动喷漆机外,一共有5个工作模块,分别为供料机构,工件夹持机械手,底模夹持机械手,底模反转机械手,底模输送系统。本文主要设计其中3个模块(工件夹持模块,底模夹持模块和底模翻转模块)。具体布置下文会提出,要求三个机械手的功能及技术参数要求如下:

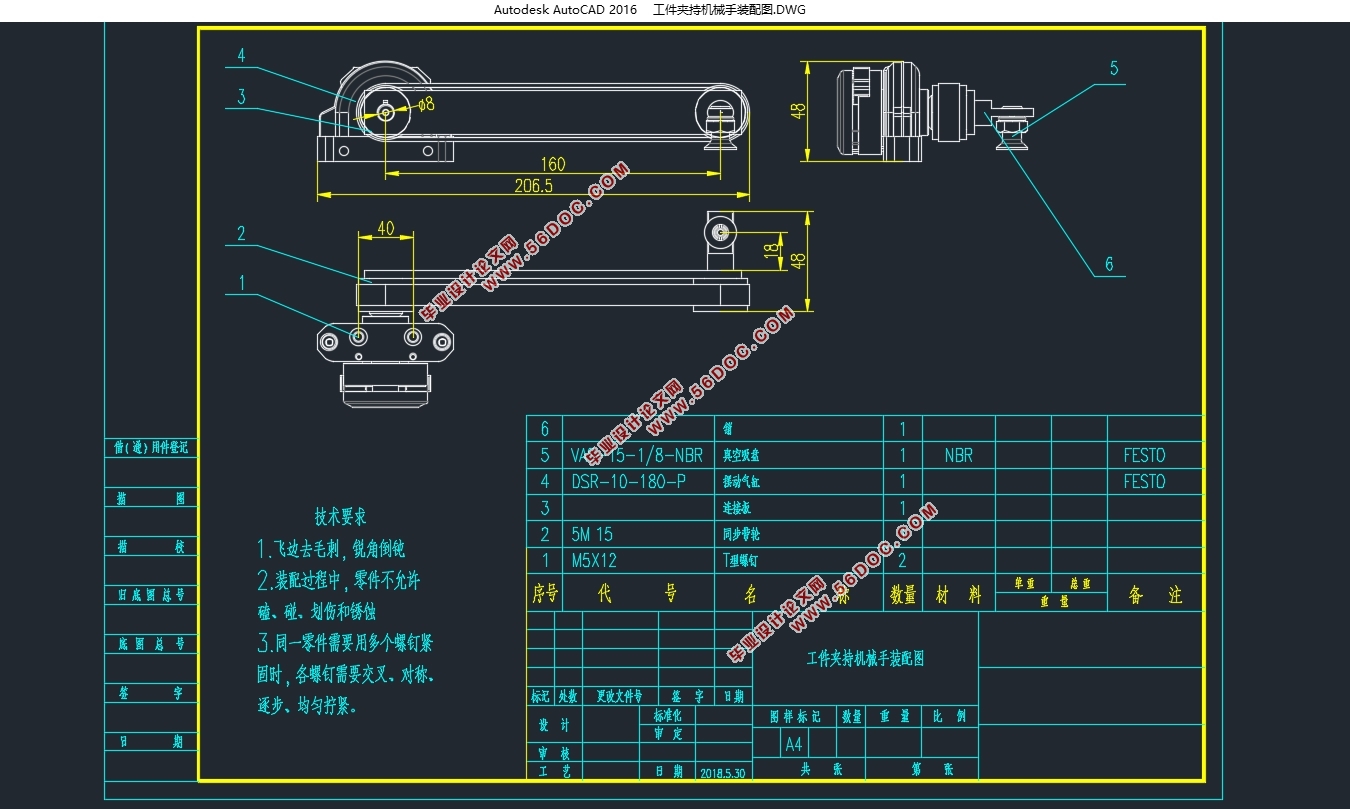

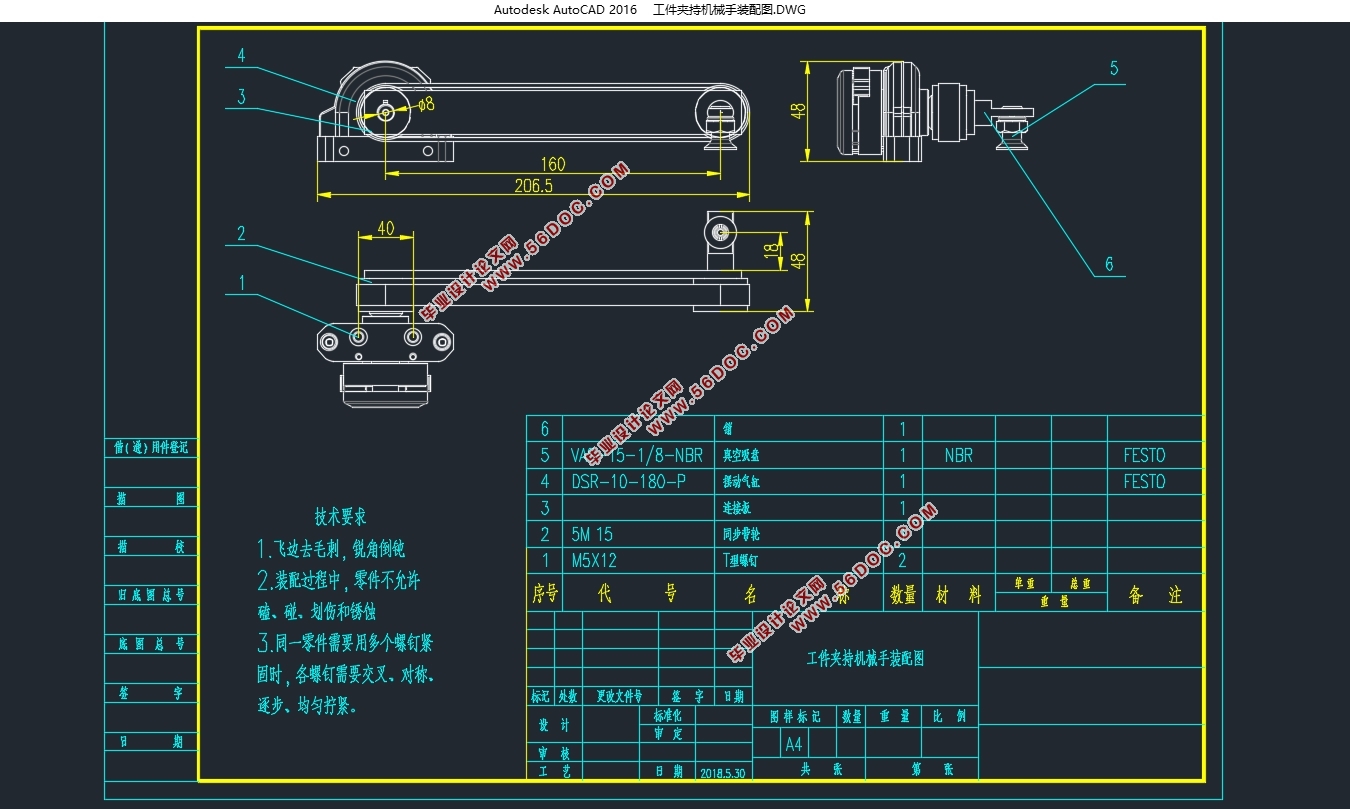

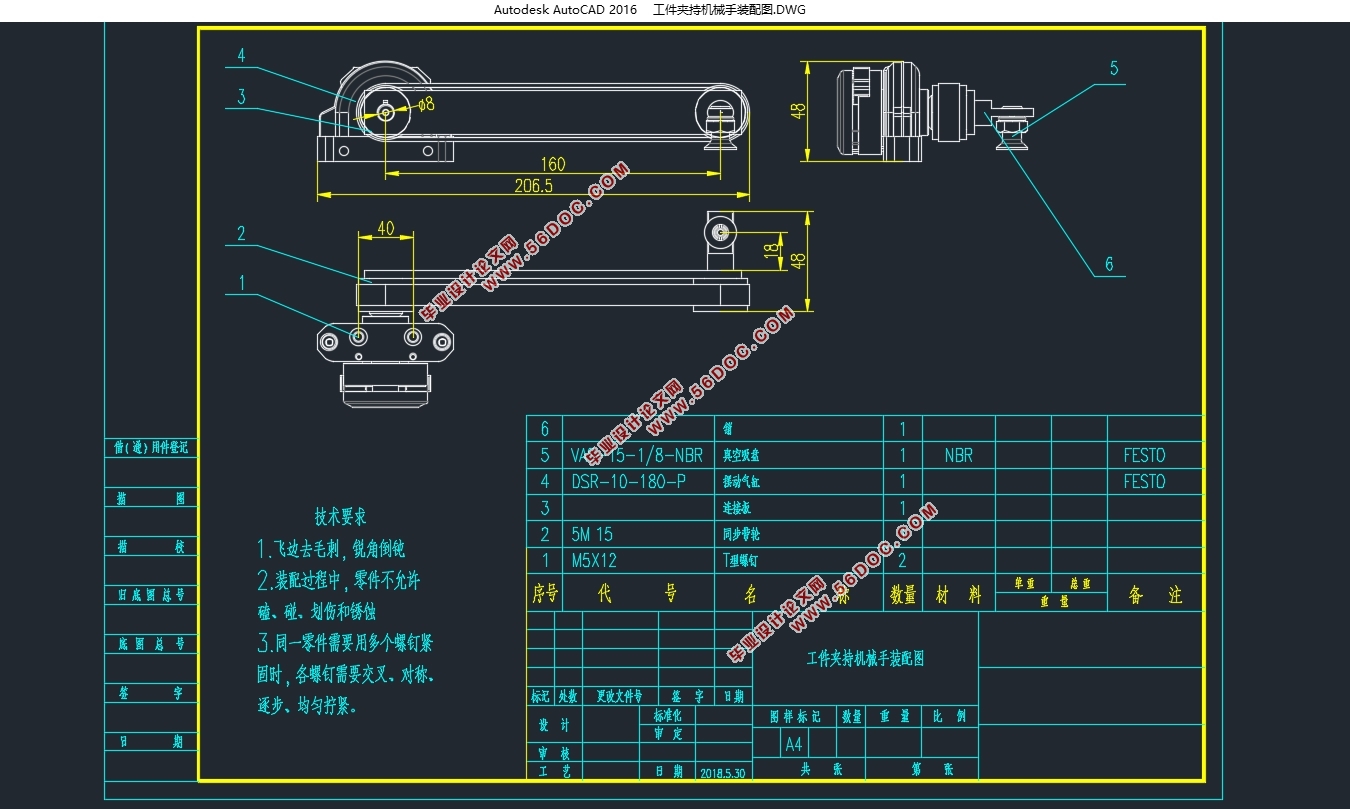

1.工件夹持机械手:作用为将排列好的工件准确无误的摆放到定位好的底模上,以供后续加工。

2.底模夹持机械手:作用为将摆放好工件的底模放到喷漆烘干设备,同时将喷好漆的底模从喷漆烘干设备取下,放至传送带。

3.底模翻转机械手:作用为将烘干设备输出的底模夹持、翻转,使加工好的工件落入成品容器中,并将底模送至底模输送系统。

4.工件尺寸:直径15~50mm,高10~30mm,单件重量为<0.1Kg,工件材料为塑料。木制底模尺寸220×120×15,工件在其凹槽中对称均布,重量<0.35Kg,工件传送和装配工作台面距地面700mm。

5.当意外发生,工件坠落时,系统自动中断运行并报警鸣示,但可人工解锁复位;

6.各模块要求有序拾取放置物件,整个动作过程要实现全自动控制,各机构的结构形式及系统布置均可自行设计。PLC控制系统能实现各模块动作明确到位、协调有序;

.系统采用PLC控制各机构协同运动,并有中断、急停、电源保护、残压释放等措施,尽量采用标准件和型材;

1.2.2设计的预期目标

本次设计预期的目标:

1.明确自动喷漆生产线上下料气动机械手的工作要求和流程,分析工况和要求,再对每个机械手进行功能分析和结构设计;

2.设计并绘制气动机械手的气动回路,;

3.分别对各个元件进行选型计算,确定它们的基本参数,设计出其结构;

4.设计整个系统的PLC控制系统,画出X-D线图来排除障碍信号,最后绘制梯形图实现控制。

希望通过这次设计,得出一个喷漆生产线上几个模块的自动化方案,设计出3个模块的机械手及其控制。参考国内外常见的机械手,为下阶段的结构设计做好准备。图1.5,1.6和图1.7是一些典型的机械手。

目录

摘要 I

Abstract II

1 绪论 1

1.1研究背景 1

1.2国内外研究现状和意义 1

1.2.1国内外现状 1

1.2.2设计的意义 3

1.2设计的主要任务和路线 4

1.2.1主要任务 4

1.2.2设计的预期目标 4

2 自动喷漆生产线上下料气动机械手总体方案设计 6

2.1自动喷漆生产线上下料气动机械手总体任务方案设计 6

2.1.1工件夹持机械手功能分析和结构设计 7

2.1.2底模夹持机械手功能分析和结构设计 8

2.1.3底模翻转机械手功能分析和结构设计 9

2.2气动控制回路的设计 10

2.2.1工件夹持模块气动回路的设计 10

2.2.2底模夹持模块气动回路的设计 11

2.2.3底模翻转模块气动回路的设计 11

2.3本章小结 12

3 气动系统的设计选型与计算 13

3.1气动执行元件的选型计算和结构的确定 13

3.1.1吸盘及真空发生组件的选型计算 13

3.1.2工件夹持机械手气缸的选型计算和结构的确定 15

3.1.3底模夹持机械手气缸的选型计算和结构的确定 17

3.1.4底模翻转机械手气缸的选型计算和结构的确定 20

3.2控制元件的选型与计算 23

3.2.1方向控制阀的选型与计算 23

3.2.2流量控制阀的选型与计算 23

3.2.3压力控制阀的选型与计算 24

3.3气动辅件的选型与计算 24

3.3.1真空压力开关的选型 24

3.3.2消声器的选型 24

3.3.3软管和管接头的选型 24

3.3.4磁性接近开关的选型 24

3.3.5空压机的选型 24

3.3.6气动三联件的选型 26

3.4本章小结 26

4 生产线控制系统的设计 27

4.1PLC硬件的选型 27

4.2工件夹持模块PLC设计 27

4.3底模夹持模块PLC设计 29

4.4底模翻转模块PLC设计 30

4.5本章小结 32

5 经济性和环保性分析 33

5.1系统的经济性分析 33

5.2系统的环保性分析 33

6 总结与展望 34

6.1总结 34

6.2展望 34

参考文献 35

致谢 36

|