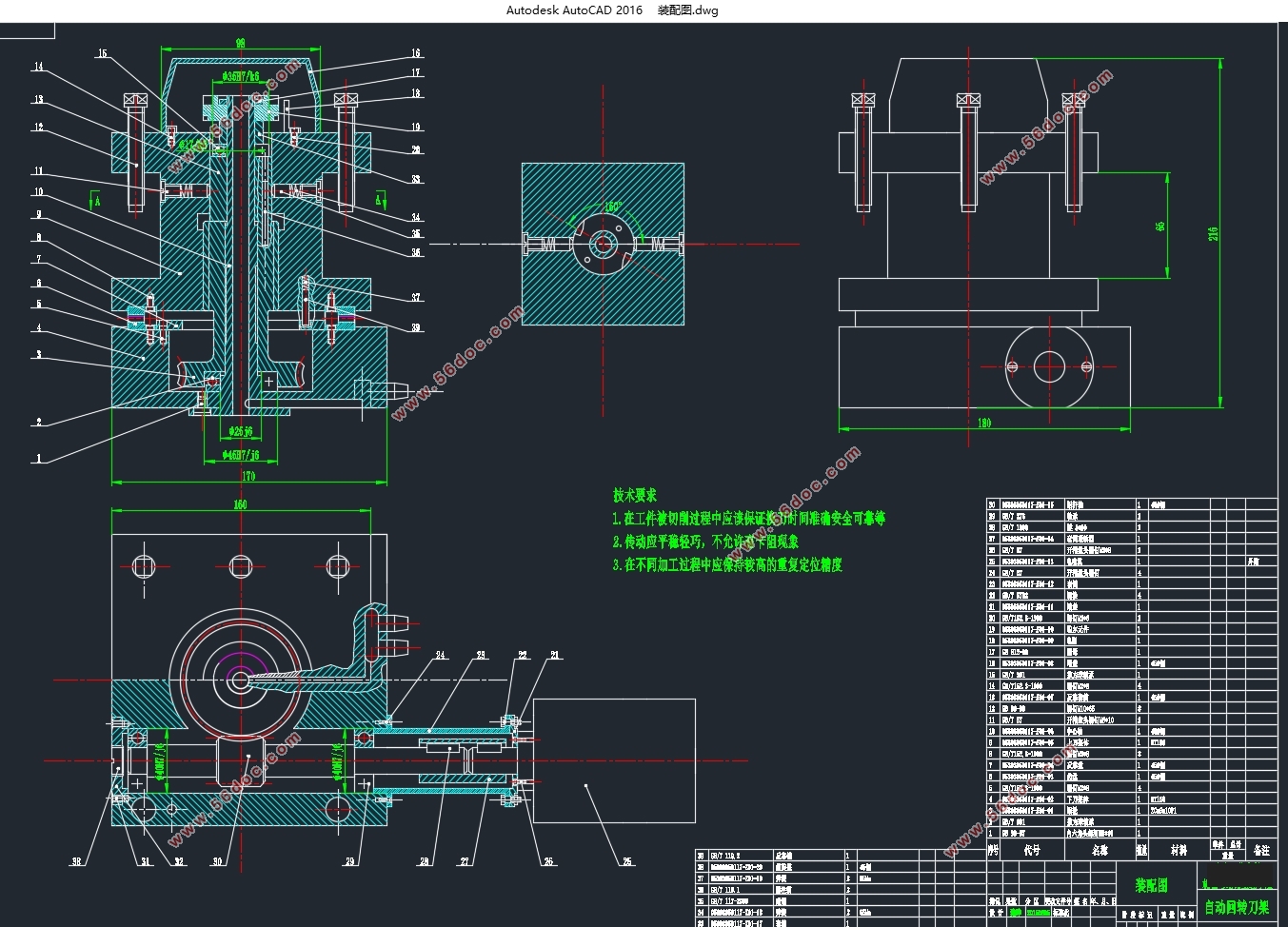

伺服刀架总体设计(附CAD零件图装配图)(开题报告,论文说明书11000字,CAD图5张)

摘要

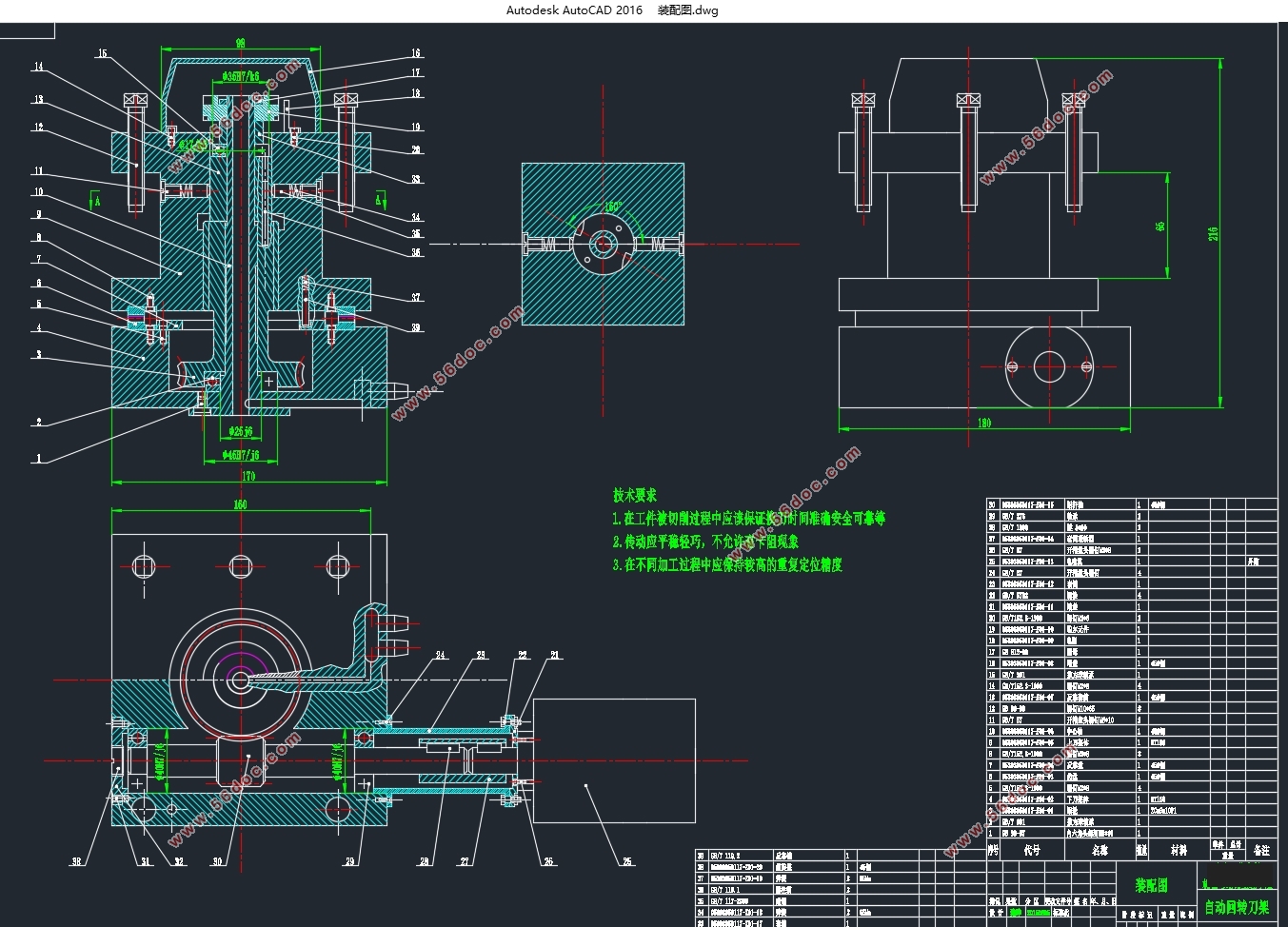

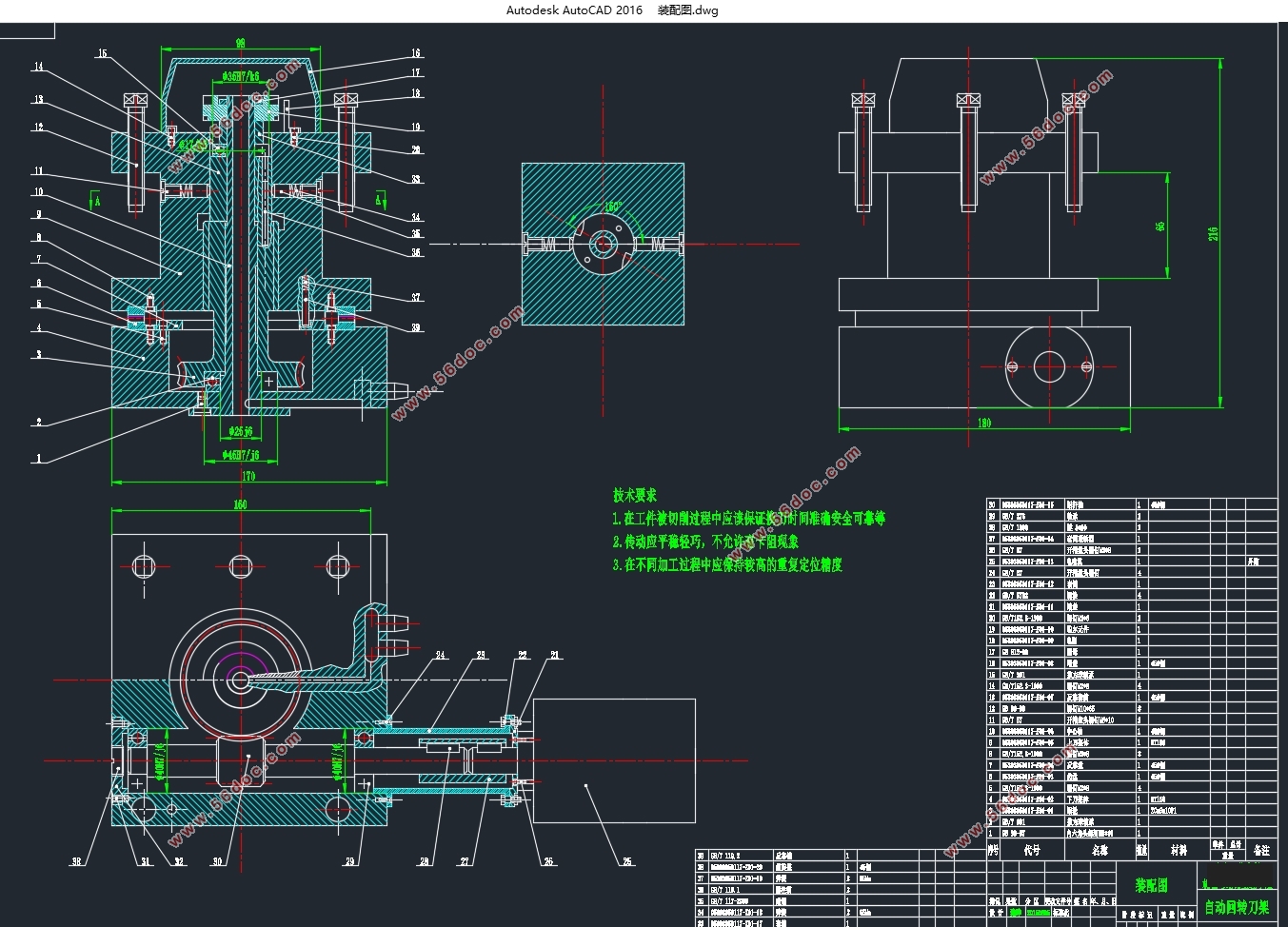

数控车床的刀架是机床的重要组成部分。其中,回转刀架是数控车床最常用的一种典型换刀刀架。合理地选配刀架,并正确实施控制,能够有效地提高劳动生产率,缩短生产准备时间,消除人为误差,提高加工精度与加精度的一致性等。此次主要内容为设计一个四工位立式自动回转刀架,对关键部位进行零件校核,并运用AutoCAD软件,做出了回转刀架装配图,刀架零件图,以及刀架控制流程图。最后,在电动刀架的安装调试和精度检验方面,提出了意见和措施。

关键词: 数控车床 回转刀架 结构设计 AutoCAD

Overall Design Of Servo Tool Holder

Abstact

CNC lathe tool carrier is an important part of the machine tool. Among them, the rotary head is the most commonly used one kind of typical CNC lathe tool rest.Matching tool rest reasonably, and implement control correctly, can effectively improve the labor productivity, shorten production preparation time, eliminate the human error, improve the machining accuracy and the consistency and accuracy of and so on.The main content is to design a vertical automatic rotary tool rest for four station, checking for key parts parts, and use AutoCAD software, the rotary head assembly drawing, tool rest parts diagram, and the control flow chart tool rest.Finally, in electric turret installation and accuracy of inspection, puts forward some Suggestions and measures.

Keywords:CNC lathe ,rotary cutter ,structure design ,AutoCAD

回转刀架方案的选择

2.1 回转刀架的工作原理

2.1.1 回转刀架的构成

立式数控车床回转刀架由固定部分(刀架基座或下刀体),转动部分(刀架座或上刀体)和驱动电动机三部分组成,并采用了卧轴外露式电动机布局。

2.2.2 回转刀架的工作过程

本设计回转刀架的工作原理为机械螺母升降转位式。工作过程可分为刀架抬起、刀架转位、刀架定位并压紧等几个步骤,其工作过程如下:

⑴ 刀架抬起

当数控系统发出换刀指令后, 通过接口电路使电机正转, 经传动装置2、驱动蜗杆蜗轮机构1、蜗轮带动丝杆螺母机构8逆时针旋转 ,此时由于齿盘3、4处于啮合状态,在丝杆螺母机构8转动时,使上刀架体产生向上的轴向力将齿盘松开并抬起,直至两定位齿盘3、4 脱离啮合状态,从而带动上刀架和齿盘产生“上台”动作。

⑵ 刀架转位

当圆套8逆时针转过150°时,齿盘3、4完全脱开,此时销钉准确进入圆套8中的凹槽中,带动刀架体转位。

⑶ 刀架定位 当上刀架转到需要到位后(旋转90°、180°或270°),数控装置发出的换刀指令使霍尔开关9 中的某一个选通,当磁性板10 与被选通的霍尔开关对齐后,霍尔开关反馈信号使电机反转,插销7在弹簧力作用下进入反靠盘 5地槽中进行粗定位,上刀架体停止转动,电机继续反转,使其在该位置落下,通过螺母丝杆机构7使上刀架移到齿盘3、4 重新啮合, 实现精确定位。

⑷ 刀架压紧

刀架精确定位后,电机及许反转,夹紧刀架,当两齿盘增加到一定夹紧力时,

电机由数控装置停止反转,防止电机不停反转而过载毁坏,从而完成一次换刀过程。

摘要 1

Abstact 1

第一章 引言 1

1.1 概述 1

1.2 伺服刀架国内外发展现状 1

1.3 伺服刀架总体设计概述 2

第二章 回转刀架方案的选择 5

2.1 回转刀架的工作原理 5

2.1.1 回转刀架的构成 5

2.2.2 回转刀架的工作过程 5

2.2 数控车床立式回转刀架的结构特点 6

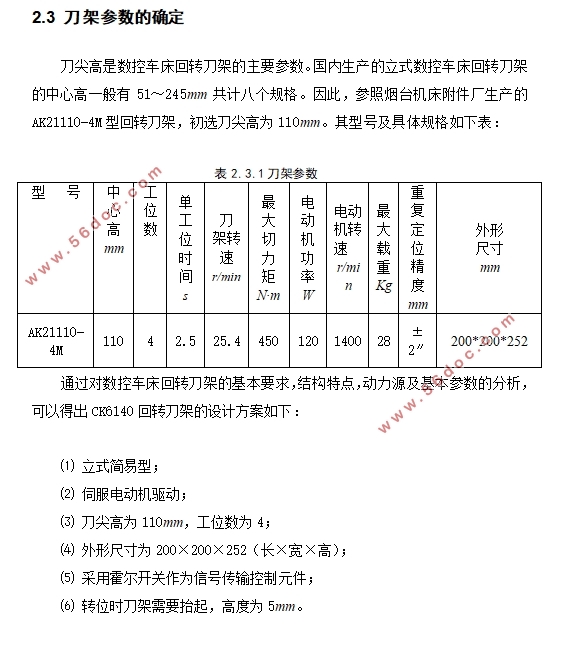

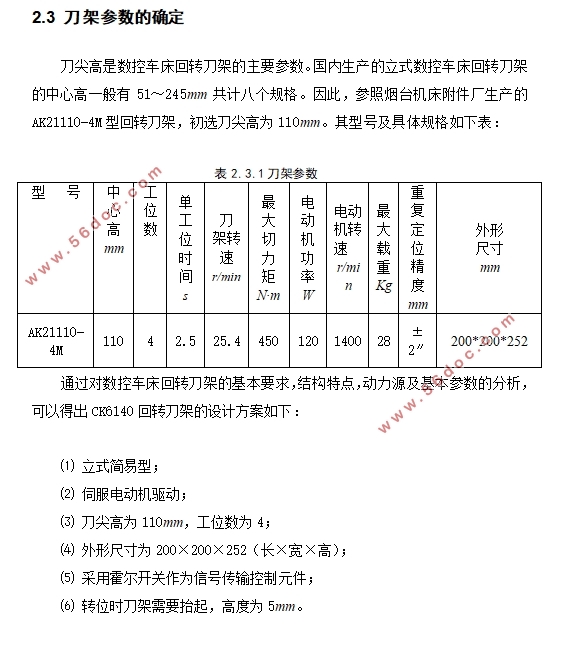

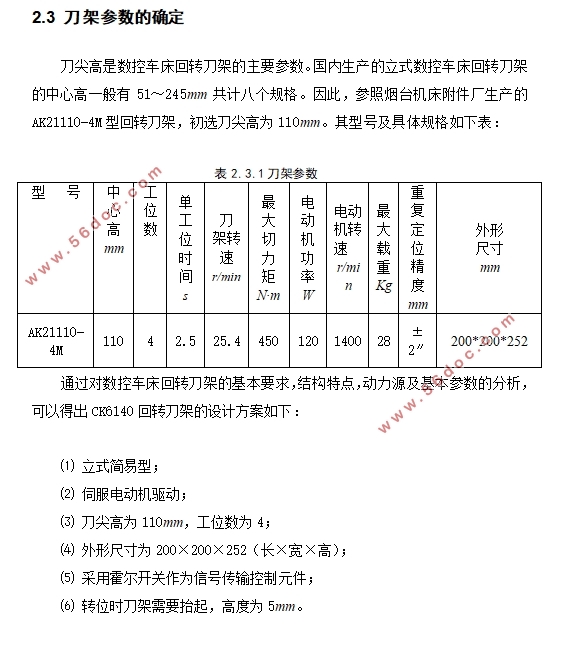

2.3 刀架参数的确定 6

第三章 设计传动机构及选取标准件 8

3.1传动的方案设计 8

3.1.1传动方案的拟定 8

3.1.2传动方案简图 8

3.1.3传动方案分析 9

3.2 伺服电机的选择 10

3.3蜗轮蜗杆的设计 10

3.3.1 选择传动的类型 10

3.3.2 选择材料并确定需用应力 11

3.3.3 按接触强度确定主要参数 11

3.4 蜗杆轴的设计 13

3.4.1 材料选择及确定许用应力 13

3.4.2 初步估算轴的最小直径 13

3.4.3 确定各轴段的直径和长度 13

3.4.4 蜗杆轴的校核 14

3.5 中心轴的设计 17

3.5.1选择材料及确定许用应力 17

3.5.2 计算轴传递的转矩 17

3.5.3 初步估算轴的最小直径 17

3.5.4 确定各轴段的直径和长度 18

3.6 齿盘的设计 18

3.6.1 选择材料及确定精度等级 18

3.6.2 确定齿盘参数 19

3.6.3 校核齿根弯曲疲劳强度 19

第四章 控制系统的选择 21

4.1 单片机的工作原理 21

4.2 控制部分的设计 21

4.3 安装调试和故障排除 27

4.3.1 安装调试 27

4.3.2 故障排除 28

第五章 总结 29

致谢 30

参考文献...................................................................................31

|