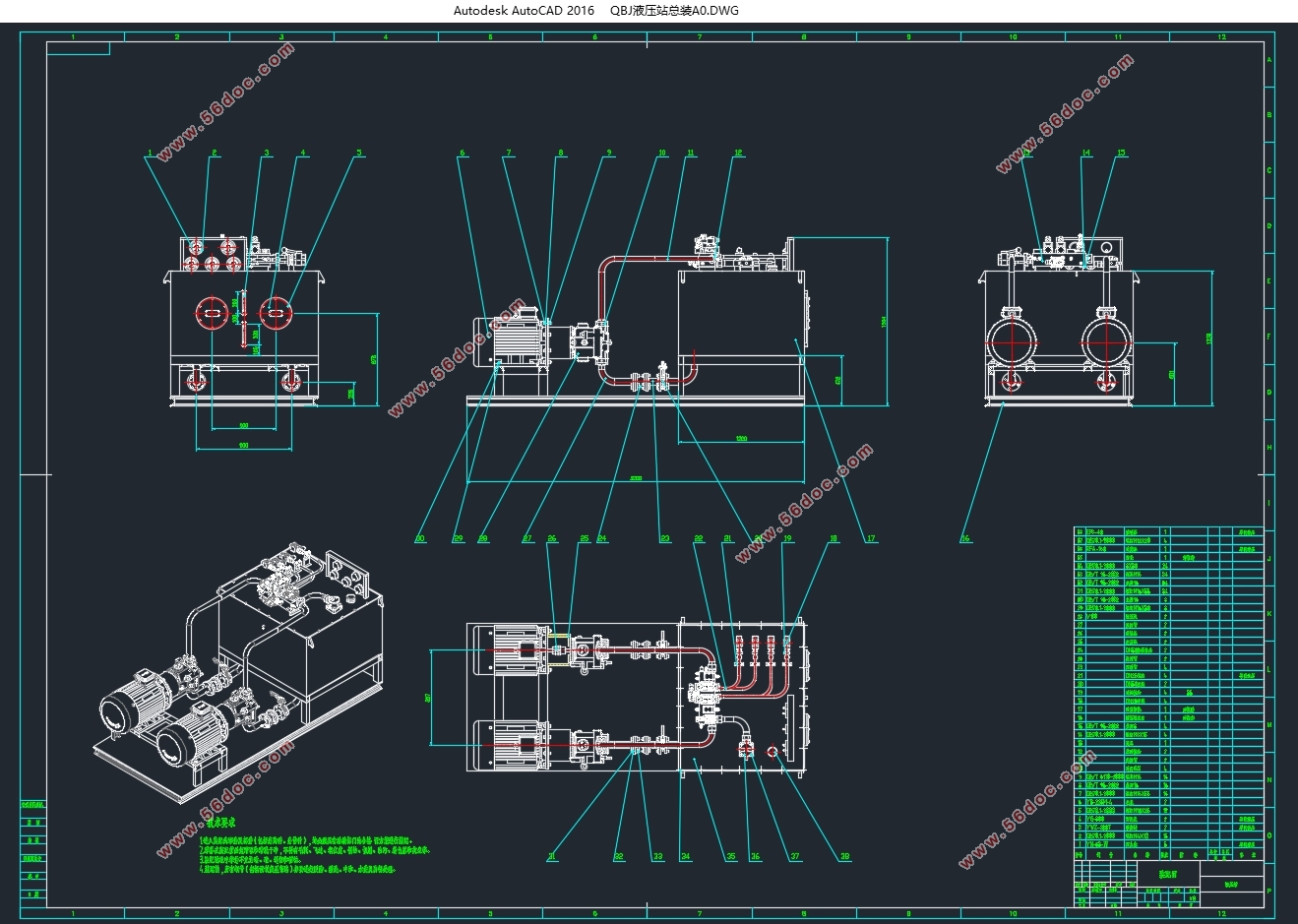

输水廊道门和人字门启闭机系统设计(含CAD图)(任务书,开题报告,论文说明书15000字,CAD图6张)

摘要

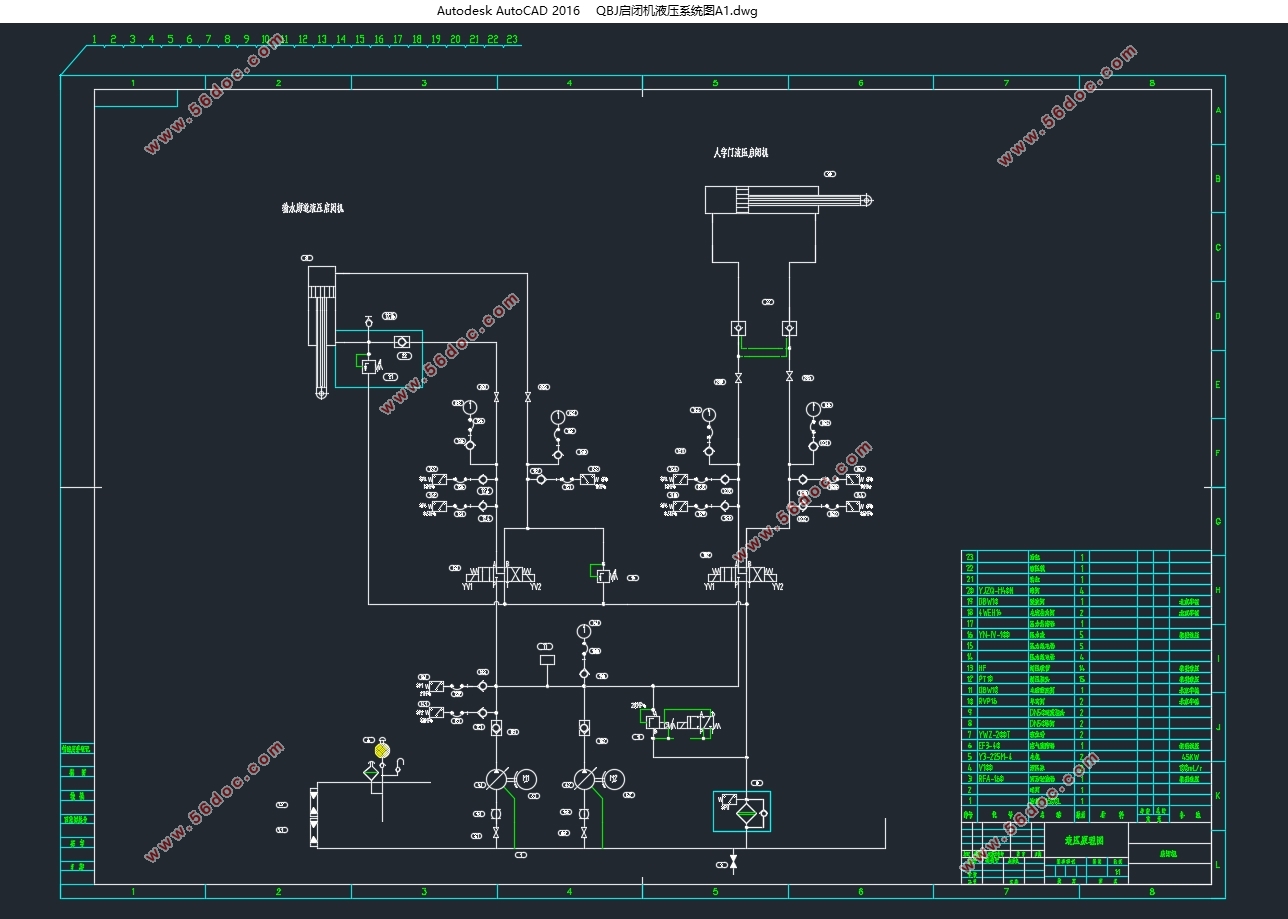

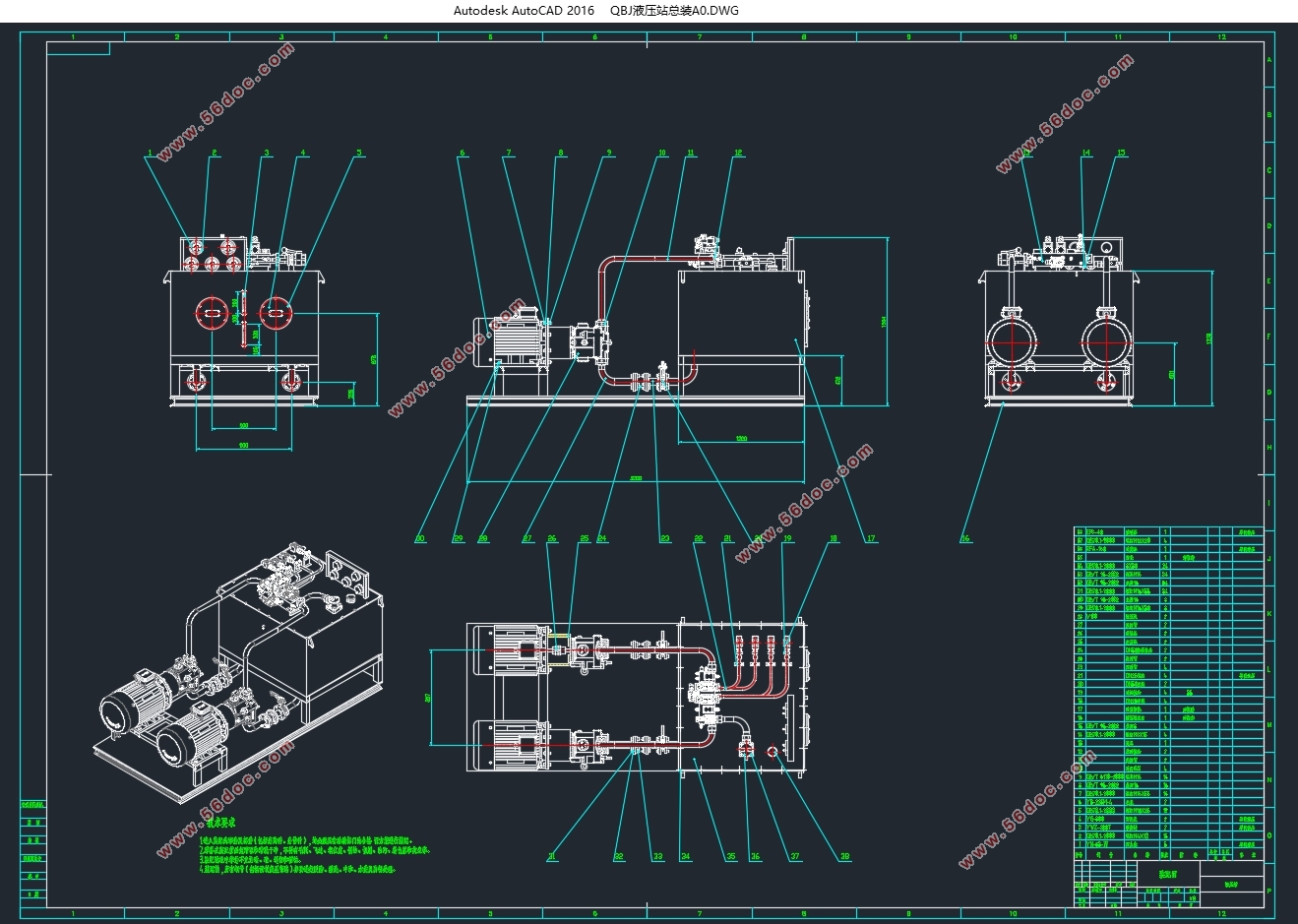

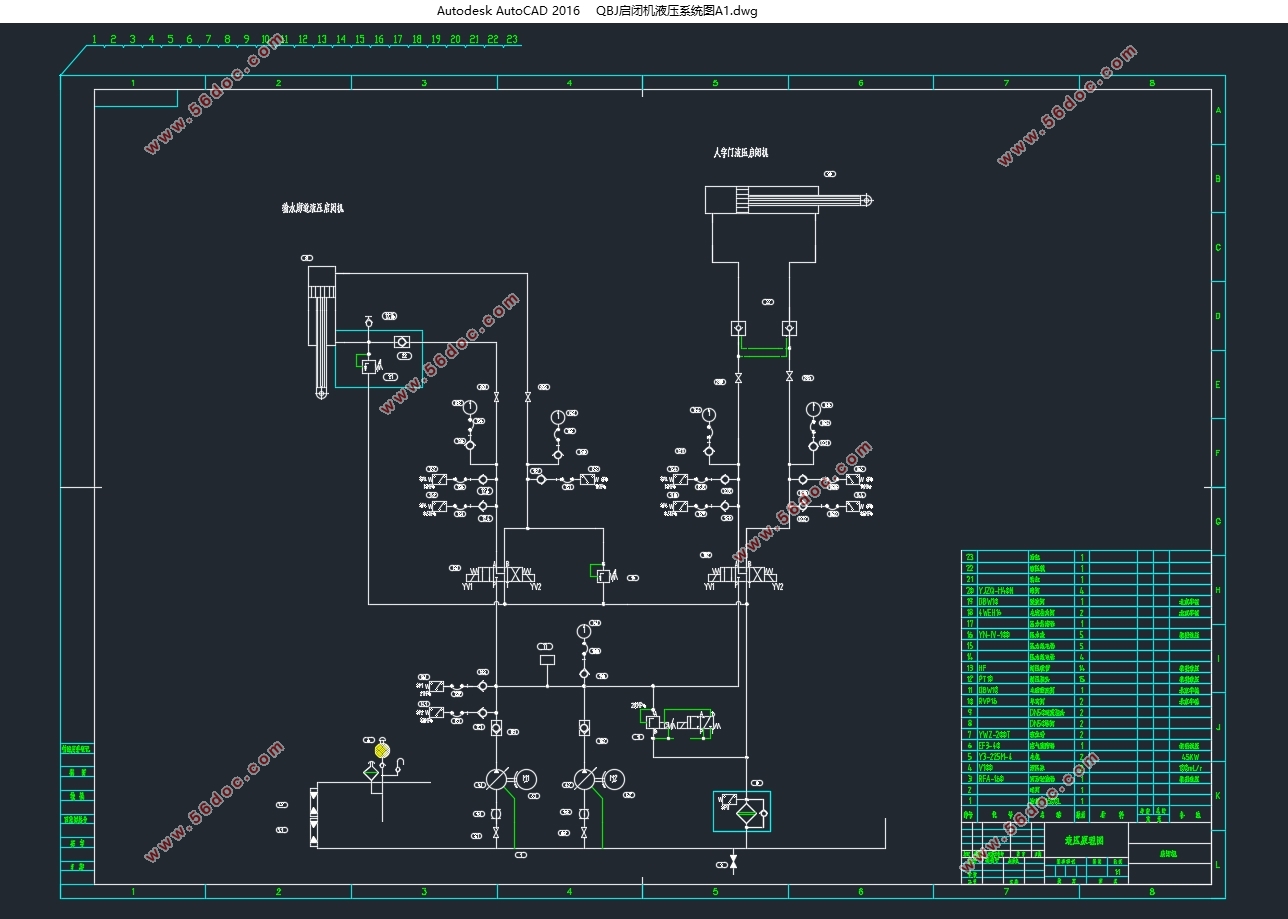

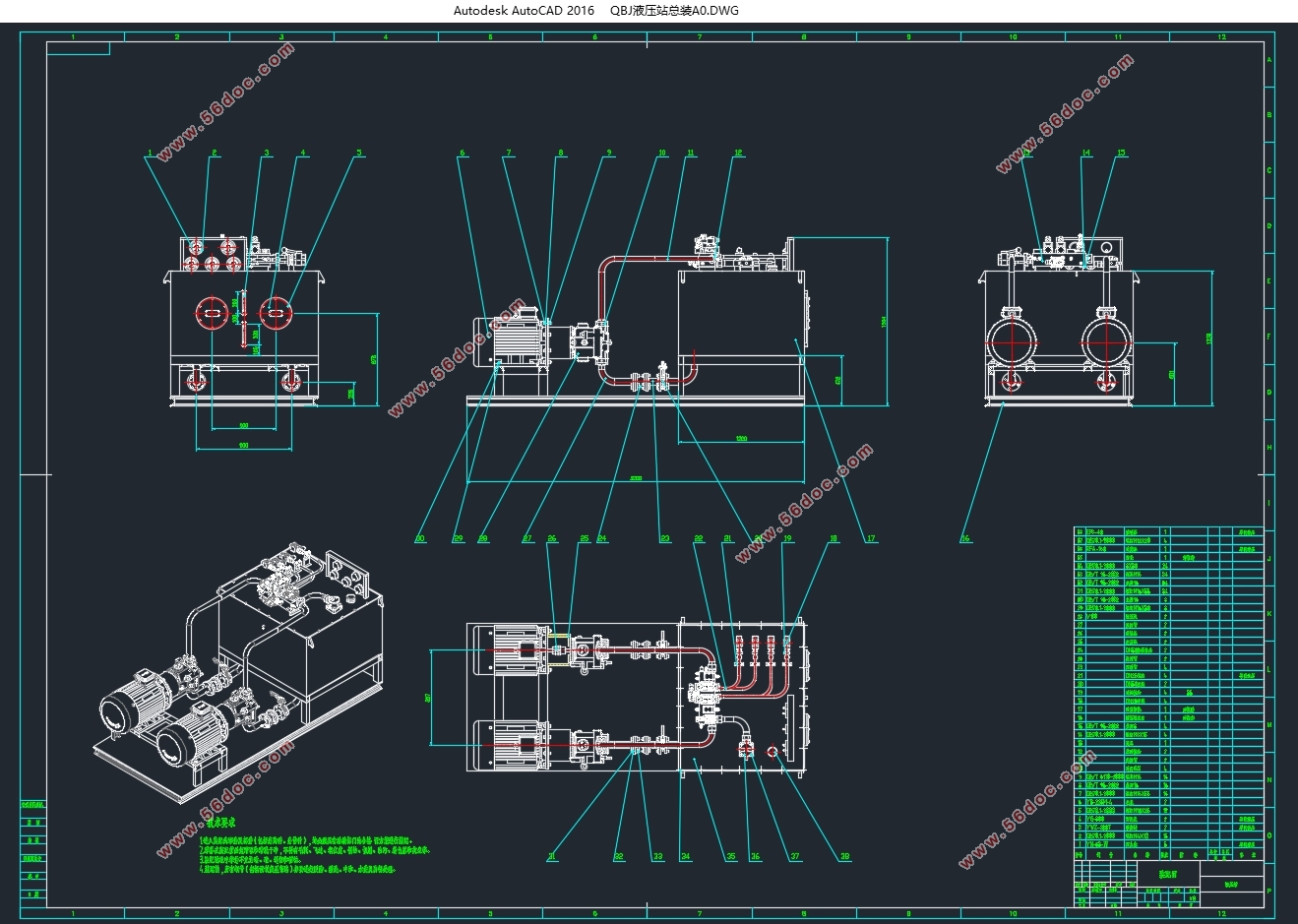

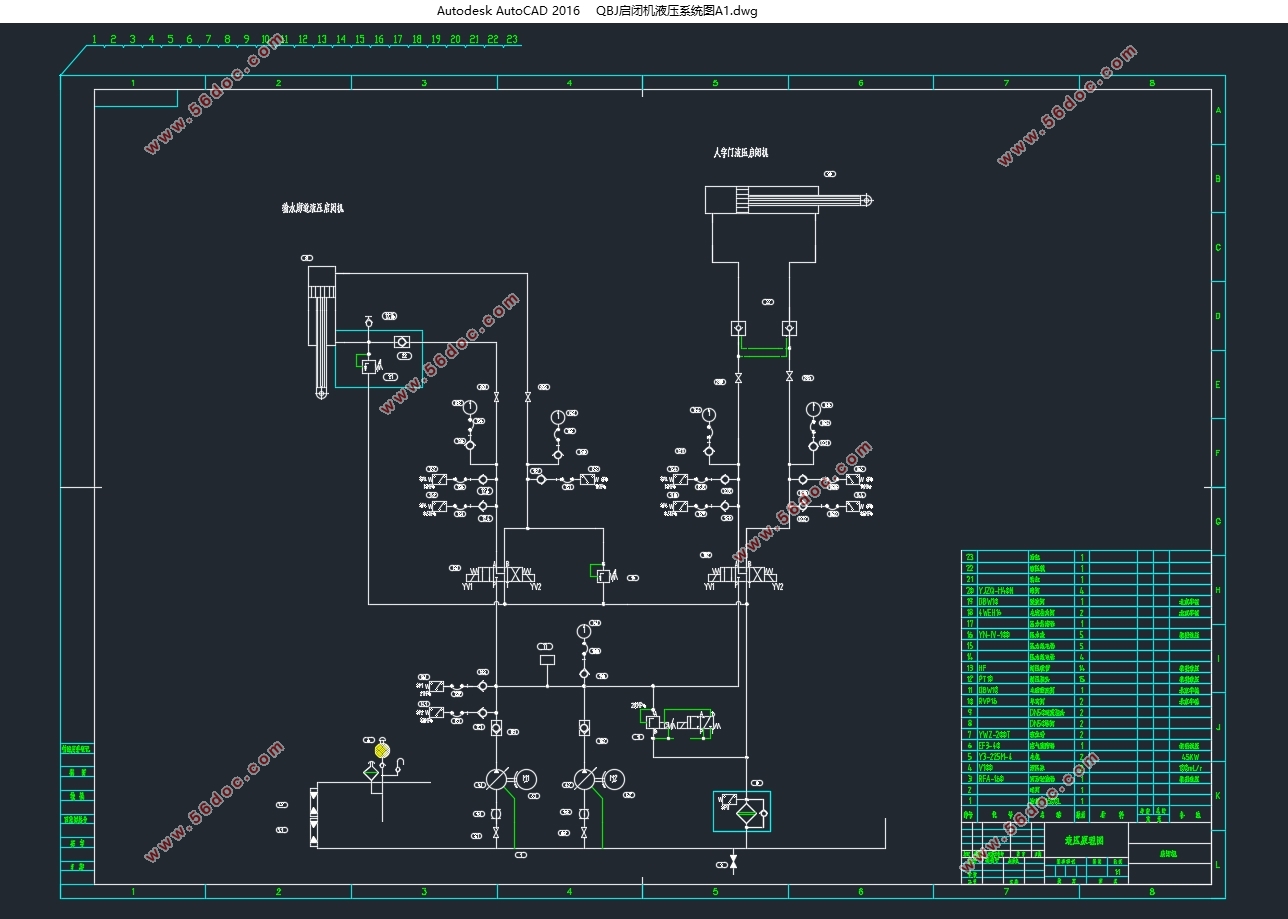

本设计是针对水电站人字门启闭机和水上运输通道的液压启闭机的设计。提升机是液压启闭机,通过液压缸活塞杆的膨胀实现闸门的运动,达到启闭效果。本设计主要包括液压缸的设计和液压系统的设计。液压系统的设计主要是液压系统的原理图、油箱的设计、调压块的设计以及阀体的设计。为了使设计更合理,在设计中进行了稳定性验算的相关验算。此外,本设计借鉴相关信息,采用相关标准,充分吸收前人的宝贵经验。

关键词:启闭机;液压缸;液压系统图;液压元件

Abstract

This design is aimed at the design of hydraulic hoist for miter gate hoist and water transportation channel of hydropower station. The hoist is a hydraulic hoist. Through the expansion of the piston rod of the hydraulic cylinder, the movement of the gate can be realized to achieve the opening and closing effect. This design mainly includes the design of hydraulic cylinder and the design of hydraulic system. The design of the hydraulicsystem is mainly the schematic diagram of the hydraulic system, the design of the oil tank, the design of the pressure regulating block and the design of the valve body. In order tomake the design more reasonable, the relevant checking computations of stability checking are carried out in the design. In addition, this design draws on relevant information, adopts relevant standards, and fully absorbs the valuable experience of predecessors.

Key words: hoist; hydraulic cylinder; hydraulic system diagram; hydraulic components

2.液压缸的设计

2.1 工况分析

某船闸有闸首人字门和排水廊道工作门,需要液压启闭机。闸首人字门为卧式摆动,启闭力均为800KN,启闭时间约3分钟。排水廊道工作门为竖式摆动,启门力为800KN,闭门力为100KN,启闭时间约2分钟。各个部分运行均应操作灵活,速度可调,运动平稳,起停及时可靠,各用油设备之间管路应能隔离,确保各设备的运行、检修互不干扰。根据液压启闭机运行的功能特点,对该启闭机制订的设计制造原则是:“安全可靠,经久耐用、技术先进、操作简单”,在设计和制造方面,全面执行技术条款的全部内容。

启闭机特性及运行工况分析:人字门由两扇门叶组成,各有1套启闭机操作,启闭时两门叶绕各自的门枢旋转,输水廊道门为弧形闸门,由垂直布置的油缸操作。人字门启闭机操作闸门启闭过程中,其动水阻力形成的阻力矩变化呈现下凹的马鞍形曲线,两端会出现阻力矩峰值。这与启闭机上凸的能力曲线形状相悖,其启闭能力将无法充分利用而须大大增加启闭机。

输水闸门启闭机承受典型的重力负载,但因水流及负载力矩的变化影响,在整个运行过程属于变负载运行[7]。同时,由于高水头闸门特有的水力学条件,闸门必须快速开启,在开,关过程中要求平稳运行,以避免出现冲击和震动。

目录

摘要 I

Abstract II

1.绪论 1

1.1国内外关于启闭机的研究现状和发展趋势 1

1.2课题研究内容及预期目标 2

2.液压缸的设计 2

2.1 工况分析 2

2.2 人字门启闭机液压缸的设计计算说明 3

2.2.1人字门启闭机液压缸主要几何尺寸的计算 3

2.2.2 活塞杆稳定性的验算 4

2.2.3 液压缸的有效面积计算 5

2.2.4 液压缸系统流量的计算 5

2.2.5 液压缸缸筒的长度 6

2.3输水廊道工作门液压启闭机液压缸主要几何尺寸的计算 6

2.3.1 液压缸内径的确定 6

2.3.2 液压缸工作压力的计算 6

2.3.3 活塞杆稳定性的验算 7

2.3.4 液压缸的有效面积计算 7

2.3.5 液压缸系统流量的计算 8

2.3.6 液压缸缸筒的长度 8

2.4 液压缸结构参数的计算 8

2.4.1 缸筒壁厚δ的计算和校核 9

2.4.2 液压缸油口直径d0的计算 10

2.4.3 缸底厚度h的计算 11

2.4.4 缸头与法兰的联结计算 11

2.4.5 缸头厚度h的计算 12

2.4.6 法兰直径和厚度的确定 13

2.4.7 缸盖的联结计算 13

2.4.8 缸头直径dg和缸盖直径dG的计算 14

2.4.9 液压缸主要尺寸的确定 14

2.5 液压缸主要零件的结构、材料及技术要求 16

2.5.1 缸体的技术要求 16

2.5.2 缸盖的技术要求 17

2.5.3 活塞的技术要求 17

2.5.4 活塞杆的技术要求 18

2.5.5 活塞杆的导向、密封与防尘 18

2.5.6 液压缸的缓冲装置 19

2.5.7 空气滤清器 19

3. 液压系统的设计步骤与要求 19

3.1 液压系统的设计步骤 19

3.2 液压系统的设计要求 20

4. 液压系统图的拟定 20

4.1 液压系统主要参数的确定 20

4.2 基本方案的制定 21

4.3 液压系统图的绘制 23

5. 液压元件的选择与专用件设计 26

5.1 液压泵和电机的选择 26

5.1.1 油泵工作压力计算: 27

5.1.2 油泵最大工作流量计算: 27

5.2 油箱容积的计算 27

5.3 其它液压元件的选择 27

6.经济性与环保性分析 30

6.1系统的经济性分析 30

6.2系统的环保性分析 30

7.总结与展望 31

总结 31

展望 31

致谢 32

参考文献 33

|