摘要

液压压力机被广泛地用于各个领域,其技术也在不断更新。目前,液压机控制技术是液压机设计人员重点考虑的问题。要解决控制问题,仅从机械和液压角度来考虑很难使产品有质的飞跃,还必须引入电子技术和计算机控制技术。我设计的“300吨水泥制品压力机”即采用了此项新技术。

该设计分为主机部分和液压部分。文中首先简要地概括了液压机的相关知识及发展前景,接着参考已有成熟机架,简要地设计了机架主要部件的尺寸,并进行了强度和刚度校核。

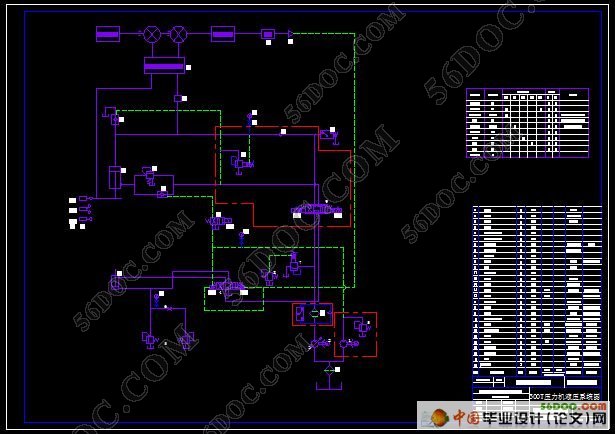

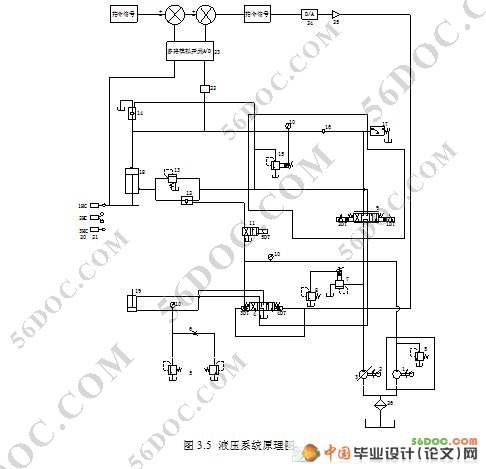

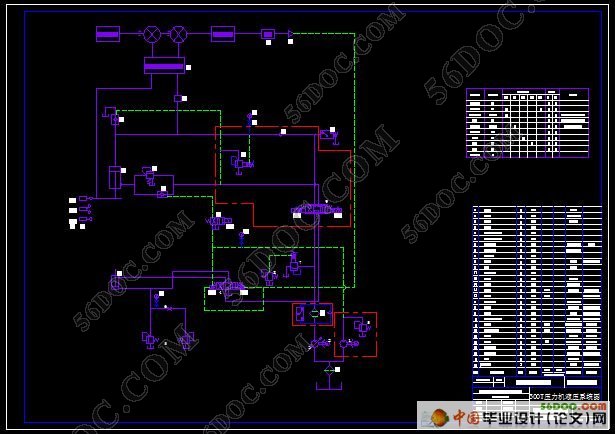

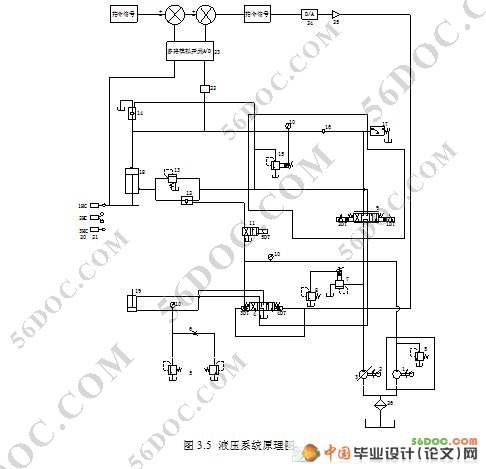

其次,详细地阐述了液压机液压系统的原理和设计。从工况分析到确定系统的主要参数,重点设计了液压系统图及液压缸主缸(包括主要尺寸、活塞和活塞杆、缓冲装置、排气装置等)。在这些设计的基础上,选择了液压元件及对系统进行验算。

接着,对液压机常见故障及其排除方法做了一些简单陈述。

最后,对本设计进行了总结。

关键词:液压压力机 液压系统 电液位置控制 液压缸 液压损失

Hydraulic press of 300 tons of cement products

The abstract

Hydraulic presses are used widely in various fields, its technology is also constantly updated. At present, the hydraulic press hydraulic control technology is focused on designers to consider. To solve the control problem, just from the perspective of mechanical and hydraulic products are considered very difficult to make a qualitative leap, it must be the introduction of electronics and computer control technology. the hydraulic press of 300 tons of cement products I designed uses the new technology.

The design is divided into main parts and hydraulic parts. Firstly, the paper summarizes briefly the knowledge of hydraulic machines and prospects, and then, refer to the mature stand, designs briefly the main components rack size, and to check the strength and stiffness.

secondly, the design describes detailly the hydraulic machine hydraulic system theory and design, from the situation analysis to determine the main parameters of the system, focusing on the design of the hydraulic system diagram and hydraulic cylinder master cylinder (including the main dimensions, piston and piston rod, buffer device, exhaust devices, etc.). based on these works, the design selected hydraulic components and checking the system.

Thirdly, I make some simple statements on common malfunction and cancellation method of hydraulic press.

Finally, I make a summary of the design.

Keywords: hydraulic press hydraulic system Electro-hydraulic position control Hydraulic cylinder Hydraulic losses

2.1 综述

对于液压压力机来说,从总体上分析,它主要包括以下几个部分:分别为液压控制与执行部分、机械部分、计算机及电气控制部分。设计液压压力机,就是要将各个部分设计出来并将其有机的结合起来,形成一台适用于各种实际生产的液压压力机。从总体布置着手可以选出不同的方案;从每一部分的具体设计又可以选出多种方案。在本章的第二节通过对液压压力机的整体分析和设计得出几个方案。第三节将对各种方案综合,定出最终的方案,并在结合的基础上作出补充。顺便将各个部分的设计方案从实际角度加以确定。

2.2 提出待选方案

方案一:将压力机机身分成两部分。一部分为工作台,另一部分为安装各个液压元件的箱体结构,其实也就是液压泵站和液压阀台的组合。这种方案将工作台与箱体分开放置。工作台采用四立柱滑块式,四个立柱当成滑块的导轨,并用上下两个平板将其固定。上平板上装上液压缸,下平板上开出T形槽来安装锻模,滑块上也开出T形槽来安装上模膛。将各种阀用焊接的方式固定在箱体内的钢架上,并用油管将其连接起来。控制面板直接引到箱体前部适用于操作的地方。油箱、液压泵、电机按直线排列到箱体的钢架上。

方案二:将工作台安置于箱体结构上部,并和箱体用螺栓固定。工作台仍采用四立柱带滑块式。在工作台的下平板上加工出T形槽,而滑块上则不加工T形槽,只加工出与活塞杆连接的螺纹孔。活塞杆可以和滑块连接,也可以只和锻模连接。设计出阀板,用来集中安装阀。设计出底座来安装液压泵、电机、油箱。将阀板和底座合理的安装在箱体中,组成一个小液压站。控制台也安置于箱体之上。

方案三:采用单臂式压力机结构。采用整体焊接的坚固开式结构可使机身保持足够钢性的同时拥有最方便的操作空间;分手动和半自动两种控制方式,手动可将压装上模停在任意行程范围内,配有紧急回升按钮,加装有红外线护手装置; 该系列压机的压装行程通过旋转编码器将位移量传送至可编程器,由已编写好的程序自动控制;压力、行程、保压时间、闭合高度均可按需求无级调整。

2.3 确定方案

将以上三种方案特点综合比较,选出一个比较好的方案,作为本设计的最终方案。单臂式压力机床身三面敞开,特别适用于大张板料边缘的冲压加工。但这种形式的床身结构本身刚性较差,因而所能承受的载荷较小。所以本设计采用三梁四柱结构,它有以下特点:

(1)四柱式结构简单、经济、实用;框架式结构钢性好、精度高、抗骗载能力强。

(2) 液压控制采用整体式插装阀集系统,减少了泄漏点,动作可靠,使用寿命长。

(3) 采用PLC控制的电器系统结构紧凑,工作灵敏、可靠、柔性好。

(4)工作压力、行程可在规定范围内按工艺要求调节,操作简便。

(5)具有调整、双手单位次循环、(带送料装置的)连续工作三种操作方式。

(6)通过操作面板选择,不仅可实现定程、定压两种成型工艺,而且可实现有垫、无垫、顶出三种工艺操作循环。

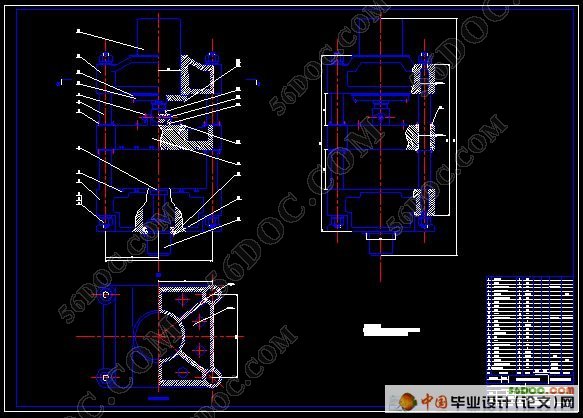

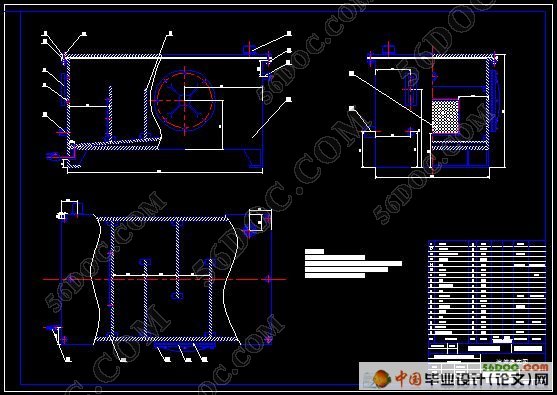

压力机有主要分成三部分。工作台采用四立柱带滑块式,四个立柱当成滑块的导轨,并用上下两个平板固定。上平板上方安装液压缸,下平板上开出T形槽来安装锻模,滑块上也开出T形槽来安装上模膛。设计一箱体,将液压泵、电机、油箱合理安装在里面,箱体前部采用双开门式方便检修。单独设计控制台,将各种阀及其一些电气元件集中安装在一块阀板上,各种压力表集中安装在控制台上,采用闭环位置控制,并将计算机技术应用在压力机上,安装电控按钮,用键盘输入,采用PLC控制电器系统。

2.4 主机部分设计

如前所述,主机部分采用四柱式结构。主机部分组成部分可分为:

工作部分:包括工作油缸、活动横梁等。

机身部分:包括上横梁、工作台及立柱等。

辅助部分:包括顶出缸、移动工作台、磨具等。

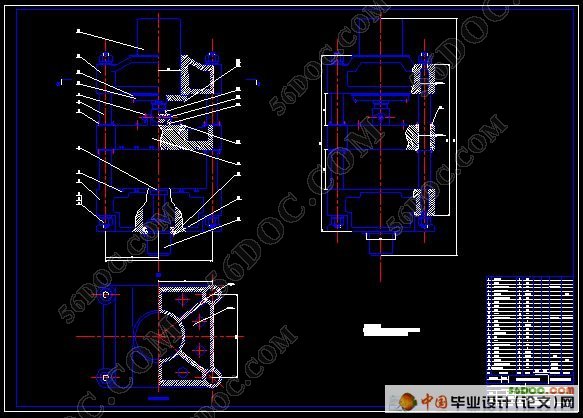

以上各部分均需要单独进行计算并进行校核,具体计算过程本文不再详细介绍。液压机主机部分具体尺寸见300t液压机装配图。

目录 30000字

300吨水泥制品压力机 I

摘要 I

The abstract II

目录 III

第一章 绪论 1

1.1 液压压力机的发展介绍 1

1.2 液压成型技术的优点 4

1.3 电液比例控制技术 4

1.3.1 电液比例控制技术发展历史概述 4

1.3.2 电液比例控制技术的构成 6

1.3.3 电液比例控制技术的特点 7

1.3.4 电液比例位置控制系统 8

1.3.5国内外液压机技术现状及发展趋势 8

1.3.6 电液比例控制技术在液压机中的应用 10

第二章 总体方案设计 13

2.1 综述 13

2.2 提出待选方案 13

2.3 确定方案 14

2.4 主机部分设计 14

第三章 液压系统的设计计算 16

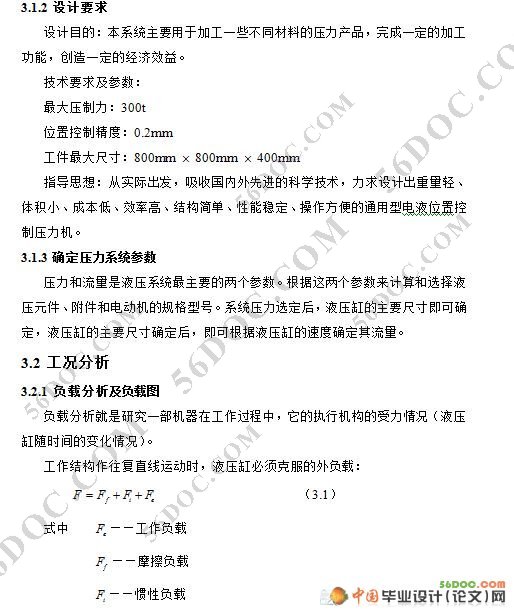

3.1 系统的设计要求 16

3.1.1 概述 16

3.1.2 设计要求 16

3.1.2 确定压力系统参数 17

3.2 工况分析 17

3.2.1 负载分析及负载图 17

3.2.2 运动分析及运动循环图 19

3.3 初选系统压力 21

3.4 确定执行元件的控制方案 22

3.5 草拟液压系统原理图 25

3.5.1 确定液压系统图 25

3.5.2 确定工艺循环顺序动作图表 26

3.5.3 元件明细表 29

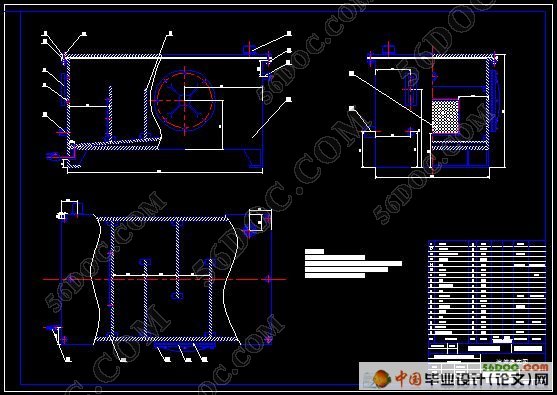

第四章 液压元件的设计 31

4.1 活塞直径的确定 31

4.2主油缸 32

4.2.1 主油缸外径的确定 32

4.2.2 缸筒厚度校核 33

4.2.3 缸底厚度的确定 35

4.2.4 缸头厚度的确定 35

4.2.5 缸底与缸筒之间的连接计算 36

4.2.6 缸头与缸筒的连接计算 36

4.3 主油缸活塞杆 37

4.3.1 活塞杆直径的确定 37

4.3.2 活塞杆长度的确定 37

4.3.3 活塞杆的强度计算 37

4.3.4 活塞杆弯曲稳定性验算 38

4.3.5 活塞杆与活塞之间连接方式的确定 39

4.4 速度的确定 39

4.5 活塞杆的导向套、密封和防尘 39

4.5.1导向套长度的确定 39

4.5.2 加工技术要求 40

4.6 中隔圈 40

4.7 缓冲装置 40

4.8 排气阀 41

4.9 油口 41

4.10 单向阀 41

4.11 密封件、防尘圈的使用 41

4.12 顶出缸的计算 41

第五章 其他液压元件的设计 43

5.1 计算泵的流量,选择液压泵 43

5.1.1 泵的工作压力的确定 43

5.1.2 液压泵流量的确定 43

5.1.3 液压泵规格的确定 43

5.2 选择液压控制元件 44

5.3 根据液压泵的驱动功率,选择电动机 46

5.4 选择、计算液压辅助件 47

5.4.1 蓄能器的选择 47

5.4.2 过滤器的选择 48

5.4.3 管件的选择 49

5.4.4 油箱及其附件的选择 49

5.5 验算液压系统性能 51

5.5.1 系统压力损失的验算 51

5.5.2 验算温升 52

5.5.3 验算液压冲击 54

第六章 压力机常见故障排除方法及维护方法 56

6.1 液压机常见故障及其排除方法 56

6.2 液压机维护保养及其安全操作 57

6.2.1 液压机维护保养 57

6.2.2 液压机安全操作 58

参考文献 59

结束语 60 |