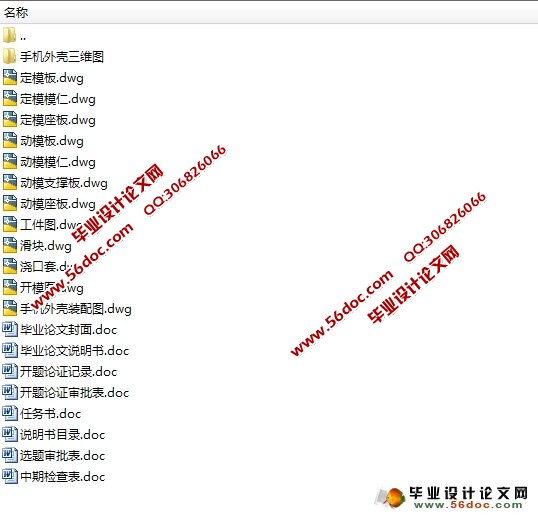

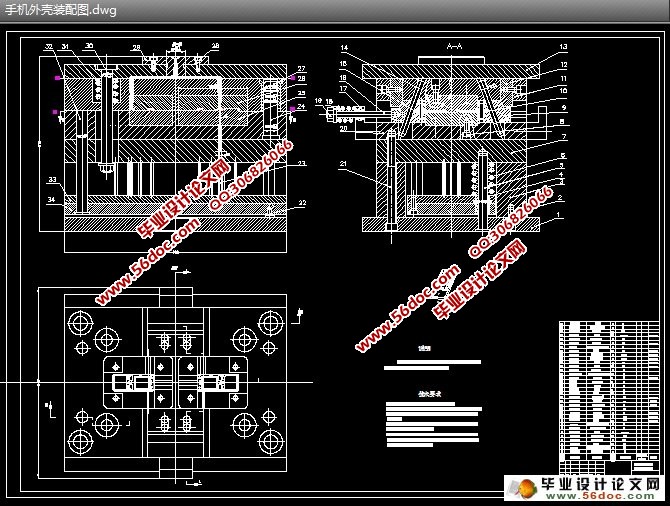

手机外壳注塑模设计(含CAD零件图和装配图,Proe三维)(选题审批表,任务书,开题报告,中期检查表,论文说明书18000字,CAD图12张,Proe三维1张)

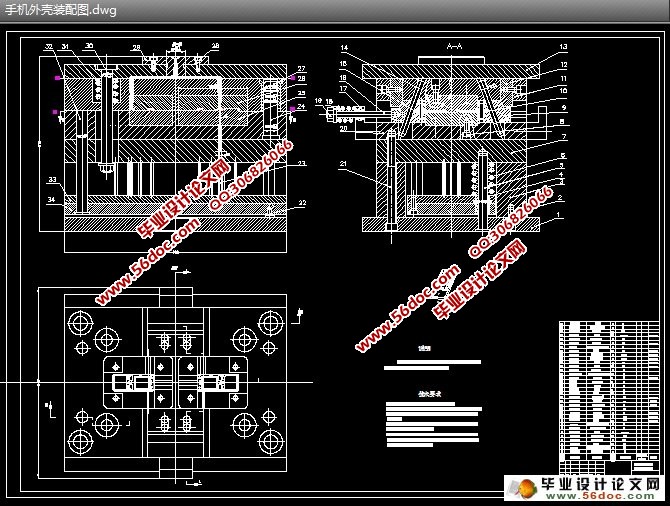

摘 要:通过对手机外壳成型工艺的正确分析,借助先进的CAD、Pro/ENGINEER专业软件,设计一副一模两腔的注塑模具。详细地叙述了模具成型零件凸模、凹模、型芯和定模座板、动模座板、顶杆、固定板、支撑板以及斜导柱、滑块等的设计。介绍了重要零件的工艺参数的选择与计算,推出机构、弹簧分型拉杆定距与浇注系统设计过程,同时对注射机的选择与校核进行了较详细的说明。

关键词:手机外壳;注射模具;三维建模

The Design of the Injection Mould for the Shell of Phone

Abstract:An injection mold is designed, through the analysis of the injection process with advanced CAD and Pro/ENGINEER software .Detailed description of the mold forming parts punch, die, and the core module on board, the dynamic simulation on board, putting the fixed panels, support plate and guided-ramps, such as the slider design. On the important parts of the technical parameters of choice and calculation, introduced, the spring-tension bar and pouring from the system design process, while the choice of injection machine and check for a more detailed explanation.

Key Words:The shell of phone ; Injection mold; Three-dimensional modeling

目 录

摘要…………………………………………………………………………………………1

关键词………………………………………………………………………………………1

1 前言………………………………………………………………………………………1

1.1 设计目的与意义…………………………………………………………………1

1.2 手机的发展现状…………………………………………………………………2

1.3 我国模具的发展现状……………………………………………………………3

1.4 采用注射模成型手机产品的优点………………………………………………3

2 塑件的工艺性分析………………………………………………………………………3

2.1 分析塑件使用材料的种类及工艺特征…………………………………………3

2.2 手机外壳形状分析………………………………………………………………6

2.2.1 手机外壳模型图…………………………………………………………6

2.2.2 塑件尺寸精度的分析……………………………………………………7

2.2.3 表面质量的分析…………………………………………………………7

3 注射机型号的确定………………………………………………………………………7

3.1 塑件的体积和重量………………………………………………………………7

3.2 注射机型号的确定………………………………………………………………7

3.3 塑件的注射工艺参数的确定……………………………………………………8

3.4 注射机及型腔数量的校核………………………………………………………8

3.5 注射机及参数量的校核…………………………………………………………8

3.5.1 注射量的校核……………………………………………………………8

3.5.2 型腔数量的确定和校核………………………………………………9

3.5.3 塑件在分型面上的投影面积与锁模力校核…………………………9

3.5.4 最大注射压力校核……………………………………………………10

3.5.5 模具与注射机安装部份的校核………………………………………10

3.5.6 开模行程校核…………………………………………………………10

4 分型面位置的确定……………………………………………………………………11

4.1 分型面的形式…………………………………………………………………11

4.2 分型面的设计原则……………………………………………………………11

4.3 分型面的确定…………………………………………………………………12

5 浇注系统的形式和浇口的设计………………………………………………………13

5.1 浇注系统设计原则……………………………………………………………13

5.2 主流道的设计…………………………………………………………………13

5.2.1 主流道的尺寸…………………………………………………………13

5.2.2 主流道衬套的形式……………………………………………………14

5.3 分流道的设计…………………………………………………………………16

5.4 浇口的设计……………………………………………………………………17

5.4.1 浇口的作用……………………………………………………………17

5.4.2 浇口的形式及特点……………………………………………………18

5.4.3 浇口的设计原则………………………………………………………18

5.4.4 浇口设计尺寸的确定…………………………………………………18

5.5 浇注系统的平衡………………………………………………………………19

5.5.1 分流道的平衡…………………………………………………………19

5.5.2 浇口的平衡……………………………………………………………20

6 模架的确定和标准件的选用…………………………………………………………20

7 合模导向机构的设计…………………………………………………………………22

7.1 机构的功用……………………………………………………………………22

7.1.1 导向机构的功用………………………………………………………22

7.1.2 定位机构的功用………………………………………………………22

7.2 导向结构的总体设计…………………………………………………………22

7.3 导柱的设计……………………………………………………………………23

7.4 导套的设计……………………………………………………………………23

7.5 导柱与导套的配合形式………………………………………………………23

9 脱模机构的设计与计算………………………………………………………………24

9.1 脱模机构设计的原则…………………………………………………………24

9.2 脱模力的计算…………………………………………………………………25

9.3 顶杆直径的计算………………………………………………………………25

10 侧抽芯机构的设计……………………………………………………………………26

10.1 导向结构的总体设计…………………………………………………………26

10.2 斜导柱长度的计算……………………………………………………………27

10.3 抽芯力的计算…………………………………………………………………28

10.4 导滑槽的设计…………………………………………………………………28

10.5 楔紧块的设计…………………………………………………………………29

10.5.1 楔紧块的形式…………………………………………………………29

10.5.2 锁紧角的选择…………………………………………………………29

10.6 滑块定位装置设计……………………………………………………………29

11 模具工作零件的设计与计算…………………………………………………………29

11.1 凹模、凸模、型心工作尺寸的计算…………………………………………30

11.2 型腔侧壁厚度和底板厚度的计算……………………………………………32

11.3 凹模加工工艺…………………………………………………………………33

12 温度调节系统…………………………………………………………………………33

13 安装参数的校核………………………………………………………………………33

14 结论……………………………………………………………………………………34

参考文献……………………………………………………………………………………35

致谢…………………………………………………………………………………………36

附录…………………………………………………………………………………………36

附录

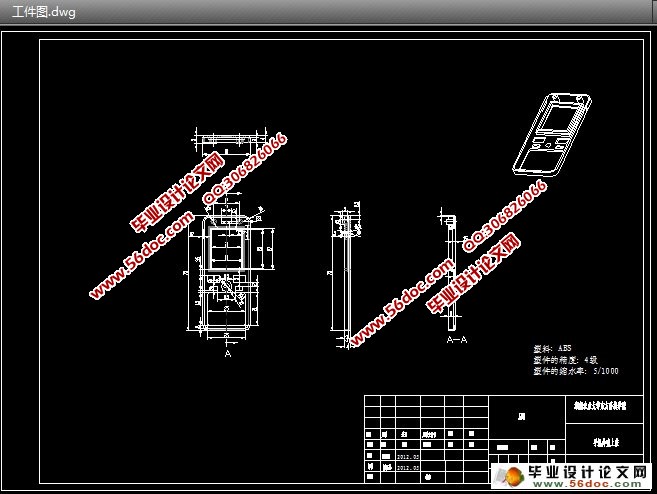

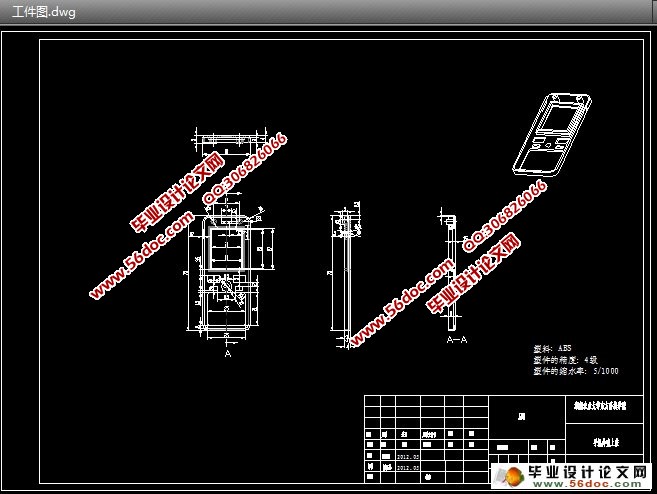

附录1:总装配图A0一张

附录2:零件图A1五张

附录3:零件图A3六张

|