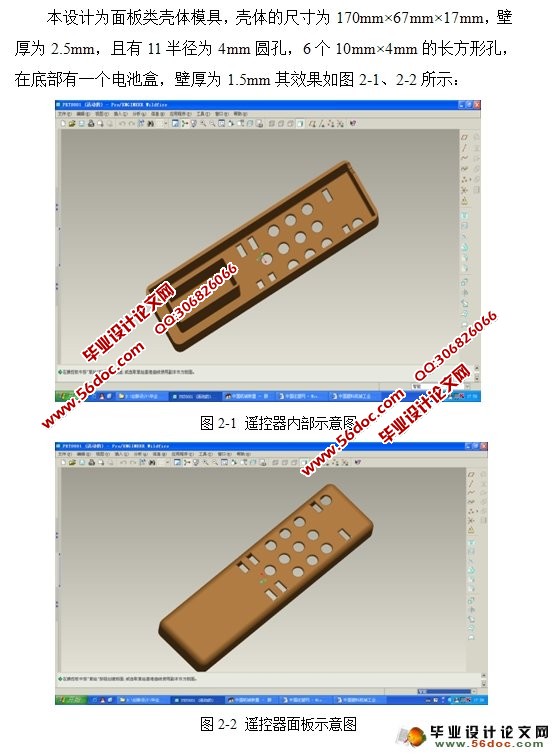

遥控器面板注塑模具设计(含CAD零件图,装配图)

来源:56doc.com 资料编号:5D11517 资料等级:★★★★★ %E8%B5%84%E6%96%99%E7%BC%96%E5%8F%B7%EF%BC%9A5D11517

资料以网页介绍的为准,下载后不会有水印.资料仅供学习参考之用. 密 保 惠 帮助

资料介绍

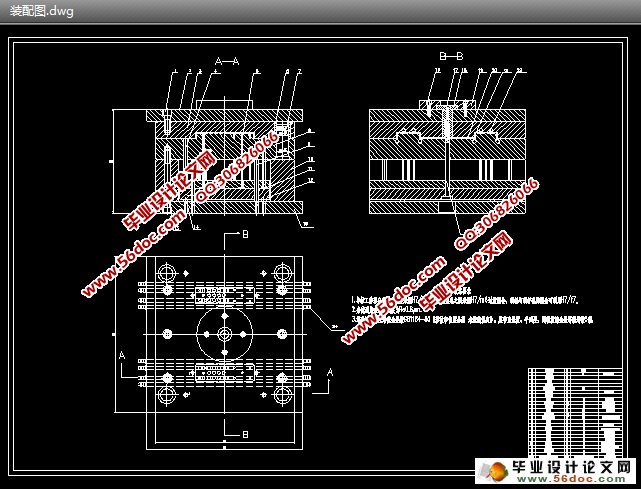

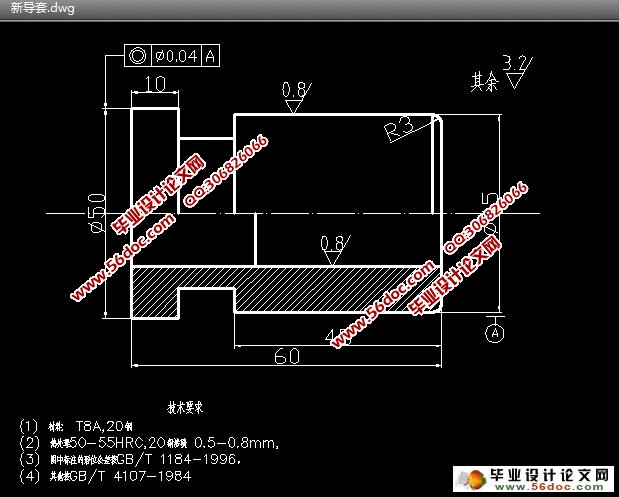

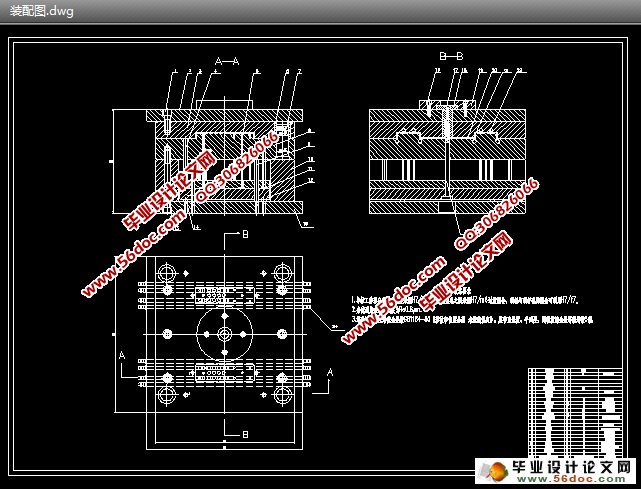

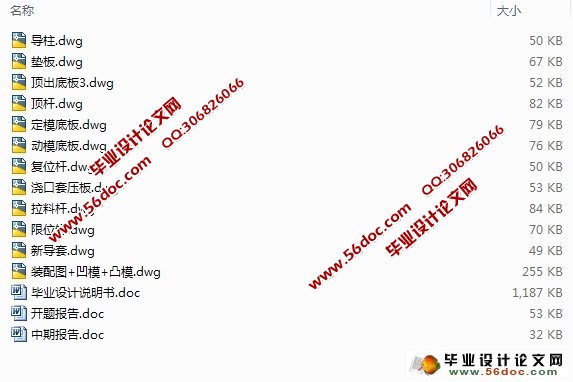

遥控器面板注塑模具设计(含CAD零件图,装配图)(开题报告,中期报告,论文说明书19000字,CAD图纸12张)

摘 要

模具生产技术水平的高低,已成为衡量一个国家产品制造水平高低的重要标志。塑料工业的飞速发展,对注塑模具的设计与生产提出了质量好、制造精度高、研发周 期短等越来越高的要求,能否适应这种需求已成为模具生产企业发展的关键因素。模具技术是融合机械工程、计算机应用、自动控制、数控技术等学科为一体的综合 性学科。

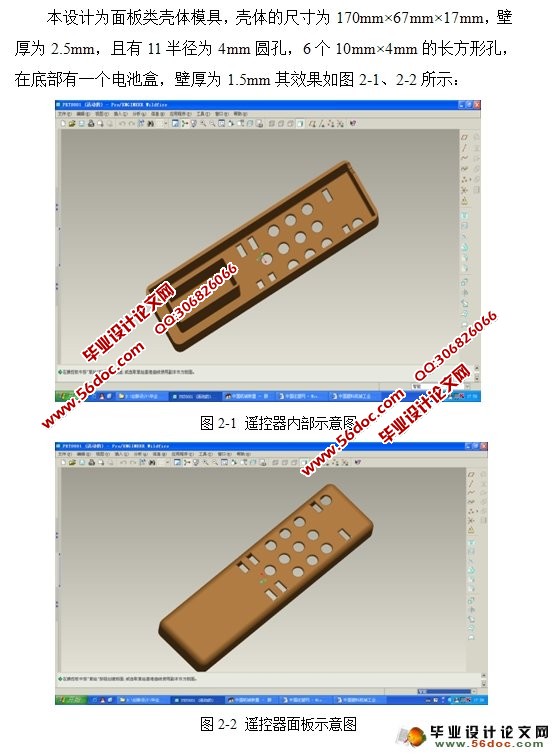

随着家电市场竞争的白热化,家电外壳设计成为了衡量家电外壳色彩、手感、精度的重要一环,进而对设计提出了新的需求。本毕业设计正是从实际使用出发,进行遥控器面盖注塑成型模具的设计。

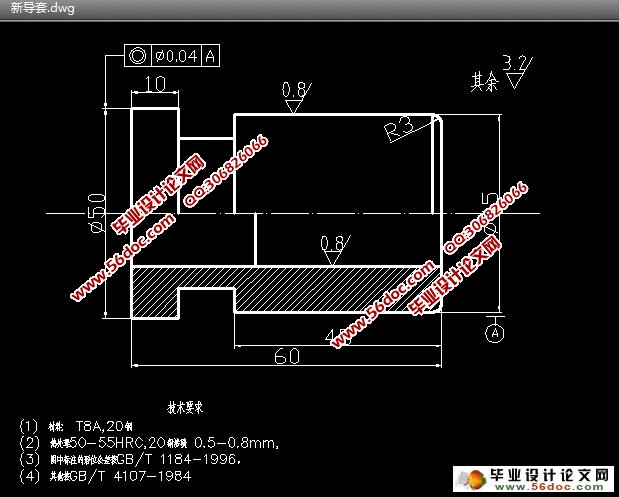

本设计是对遥控器面盖进行的注塑模型设计,利用Pro/E软件对塑件进行了实体造型,并对塑件结构进行了工艺剖析。首先对遥控器的结构工艺性进行分析,清 楚了解塑件;由生产批量初步选定注射机型号;然后对本次模具设计的各个方案进行论证分析,从选定方案中对浇注系统、成型工作零件的计算及校核,从中确定模 架,推出与抽芯机构的计算及校核,冷却系统的计算及其水道布置设计,在最后对排气和导向与定位结构的设计。

其次利用注塑模具设计原理对各个具体系统零件进行详细的计算和校核,使设计出的结构可确保模具可靠运行,在此基础上完成了本毕业论文的写作。最后绘制整套模具的装配图和零件图。

通过对本课题遥控器模型设计,我重温了注塑成型与模具设计知识,使书本知识和理论与实际生产相结合,加强了对注塑模具设计知识的理解,使自己能运用书本知 识设计出基本符合生产要求的模具。在论文中我充分地运用了大学期间所学到的知识。进行了研究,巩固和深化,达到了预期的设计意图。

关键字:注射模具 浇注系统 脱模机构 冷却系统

课题研究基本设计思路和研究手段

1.基本设计思路

塑件注塑成型工艺分析:做出零件的三维造型,对塑件进行结构工艺性分析,分析塑件塑料的成型工艺性及确定注塑成型工艺参数。

注射机型号的选择:初选注射机并确定注射成型的工艺参数,注射机相关计算的校核和成型设备。

模具结构设计方案论证:分型面的选择、浇注系统的设计方案选择、成型部分及其零件设计、排溢系统设计、脱模机构的设计、冷却系统的设计,模体与支撑连接零件的结构。

遥控器面盖模具相关结构设计的计算,主要包括浇注系统的计算、成型零件的结构设计和计算、脱模方面的计算以及冷却系统的相关设计计算,模架的确定和标准件的选用和成型设备的校核计算。

目 录

前 言 1

1 绪 论 2

1.1 课题研究的目的及意义 2

1.2 国内外研究状况 3

1.3 课题研究基本设计思路和研究手段 5

1.4 论文结论和成果形式 6

2 方案分析 7

2.1 设计任务 7

2.2 产品分析 7

2.3 塑件所用塑料名称、性能及工艺参数 8

2.4 塑件结构要素 11

2.4.1 塑件脱模斜度: 11

2.4.2 塑件精度等级的选用 11

2.4.3 圆角设计 11

2.5 注射机的选择 11

2.5.1 注射机相关参数计算与校核 11

2.5.2 注射压力: 13

2.5.3 锁模力的校核: 13

2.5.4 开模行程校核: 14

2.5.5 螺杆转速: 14

3 成型部分及其零部件设计 16

3.1 分型面的设计 16

3.1.1 考虑塑件质量 16

3.1.2 确保塑件表面质量 16

3.1.3 考虑模具结构 16

3.2 型腔数的确定 17

3.2.1 根据所用注射机的最大注塑量确定型腔数目 17

3.2.2 根据注射机最大锁模力确定型腔数 18

3.2.3 根据塑件的精度确定型腔数目 18

3.2.4 根据经济性确定型腔数目 18

3.3 凹模结构设计 19

3.3.1 凹模型腔的大小尺寸计算 20

3.3.2 型腔的深度尺寸计算 21

3.4 凸模结构尺寸 21

3.4.1 凸模/型芯的外形尺寸计算 22

3.4.2 凸模/型芯的高度尺寸计算 23

3.5 型腔壁厚的计算 24

3.5.1 型腔的强度及刚度要求 24

3.5.2 型腔壁厚计算 25

4 浇注系统的设计 28

4.1 浇注系统的组成及设计原则 28

4.1.1 浇注系统的组成 28

4.1.2 浇注系统的设计原则: 28

4.2 主流道的设计 29

4.2.1 主流道分析 29

4.2.2 主流道的结构设计 29

4.2.3 主流道浇口套设计 31

4.3分流道的设计 32

4.3.1 分流道的形状和尺寸 32

4.3.2 分流道的分布设计 34

4.4 浇口的设计 34

4.4.1 浇口位置的选取原则 34

4.4.2 浇口形式的设计 35

4.5 冷料穴的设计 35

4.5.1 冷料穴的结构 35

4.5.2 拉料方式 36

5 排溢系统设计 37

6 脱模机构设计 38

6.1 脱模机构的构成与功能 38

6.2 取出机构的方式 38

6.3 脱出机构设计原则 38

6.3.1 脱出机构设计基本考虑 38

6.3.2 脱出机构的结构 39

6.3.3 所需顶出行程、开模行程计算 39

6.3.4 顶出力、抽拔力,开模力计算 40

6.4 塑件的脱出机构设计 42

6.4.1 顶杆的长度计算 42

6.4.2 顶杆直径d的设计 43

6.4.3 顶杆应力校核 43

6.4.4 顶杆在塑件上的布局 44

6.4.5 顶杆固定及配合 45

6.4.6 顶出机构中附属零部件 45

7 冷却系统的设计 46

7.1 冷却装置设计分析 46

7.2 传热面积计算 47

7.2.1 注射周期的确定 47

7.2.2 冷却水计算 48

7.2.3 计算单位时间内所释放的热量 49

7.2.4 冷却水的导热总面积 49

7.2.5 确定冷却水路的直径d 50

7.2.6 冷却水孔的总长度 50

7.2.7 冷却水管数量的确定 51

7.2.8 系统的其它零件 51

8 模体与支撑连接零件 52

参考文献 56

附录: 57

|