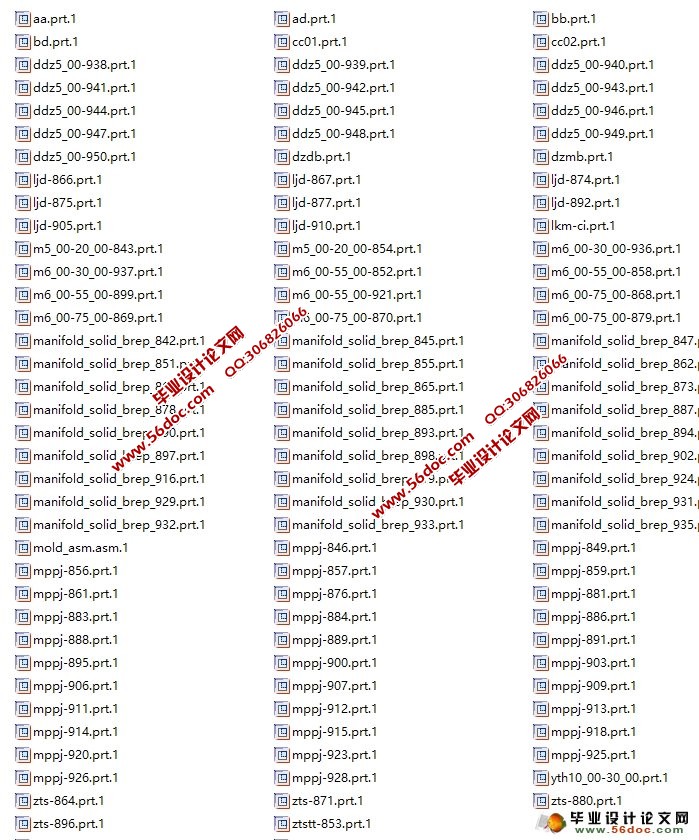

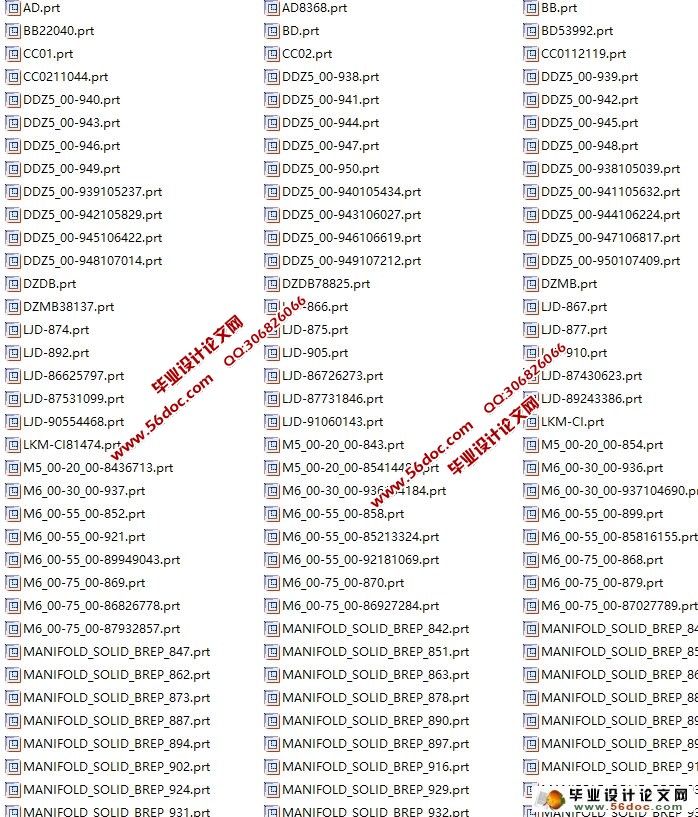

某型激光水平仪外壳模具设计(含CAD图,UG,CREO三维图)(任务书,开题报告,外文翻译,中期检查表,论文说明书7400字,CAD图纸15张,UG三维图,CREO三维图)

摘要

现如今材料成型方法随着技术的不断进步、产品的更新、以及人类劳作向智能化的转变。注射成型越来越引起人们的重视。一件产品的优劣,最直观、最容易理解的就是注射成型的技术。不成熟的成型技术直接导致产品在人们心目中的地位。所以未来几年里,中国的注料模具将迎来很大的挑战。

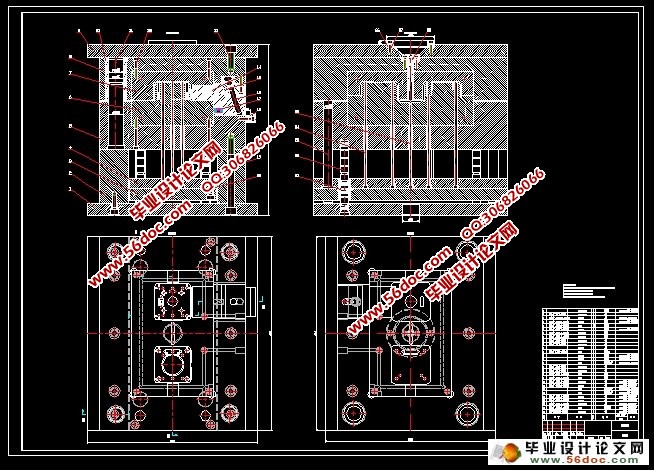

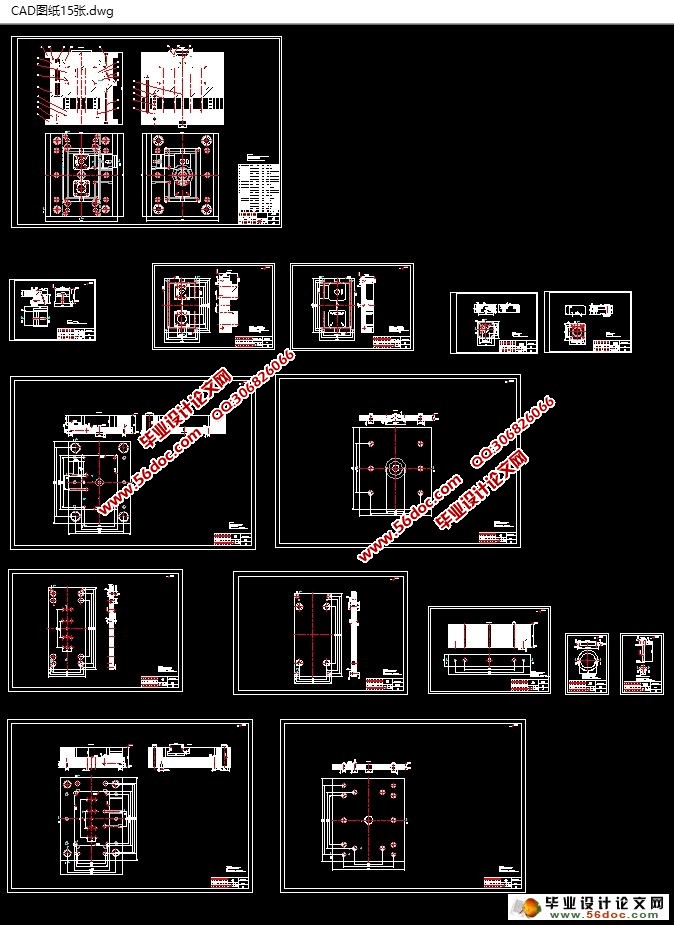

对于此次设计采用注塑成型,通过对零件的结构、力学、温度,进行必要的分析来设计模具型腔型芯。在模具设计决定之前,应该综合考虑因素有,模板,前模,后模,后模块等。此外还有塑料成型件直接接触的型腔与型芯,在一定温度下熔化在高温和压力下。这是设计一套简单模具应该所做的。由于一套可以正常生产的零件还需要进行多次修模,改模等多次修改,对于此次设计所具备的条件,我们就不再进行修模,改模等所涉及的问题。

关键词:注塑、模具设计、型腔型芯

Abstract

Now material molding method along with the advance of technology, product updates, and the transformation of the human endeavors to intelligence. Injection molding is more and more arouse people's attention. The pros and cons of a product, the most intuitive and easy to understand is the injection molding technology. Immature molding technology led directly to the product status in the eyes of people. So the next few years, China plastic mould could usher in a new challenge. For this design adopt injection molding, and through the structure, mechanics, temperature of the parts, the necessary analysis. Before design the mould a decision should be comprehensive consideration, templates, before die, die, after after module, etc. In addition to plastic as direct contact of the cavity and core, under a certain temperature melting at high temperatures and pressures. This is to design a set of simple mould should be done. Because one set of the parts can be normal production need to repair the mold for many times, it many times change, such as conditions for the design and we no longer undertake repairing mold, change mould, etc. The issues involved.

Keywords: plastic mold; injection molding; mold design.

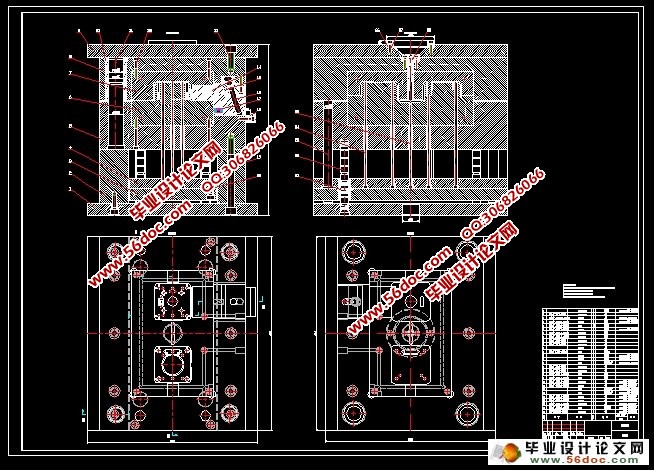

目录 I

摘要 I

ABSTRACT II

第一章 绪论 1

1.1 模具成型现状 1

1.2 模具成型未来发展 1

1.3 本次毕业设计的意义 2

第二章 水平仪三维模型结构分析 3

2.1 水平仪三维模型结构分析 3

2.1.1 水平仪外壳三维模型如图2.1所示 3

2.1.2 水平仪外壳材料选择 3

2.1.3 生产批量的选取 3

2.2 塑件结构分析 3

2.2.1 开模方向 4

2.2.2 脱模斜度 4

2.2.3 分型面 4

2.2.4 收缩率 4

2.3 塑件体积及质量 4

2.4 ABS的材料 4

第三章 注射机的选择及校核 6

3.1 注射机的选择 6

3.2 模具空腔的设计 7

3.3 锁模力设计 8

3.4 开模行程的校核 8

第四章 浇注系统的设计 9

4.1 分型面的选择 9

4.2 主流道的设计 9

4.3 浇口设计 10

4.3.1 剪切速率的校核 11

4.3.2 主流道剪切速率校核 11

4.3.3 浇口剪切速率的校核 11

4.4 冷料穴的选择设计 11

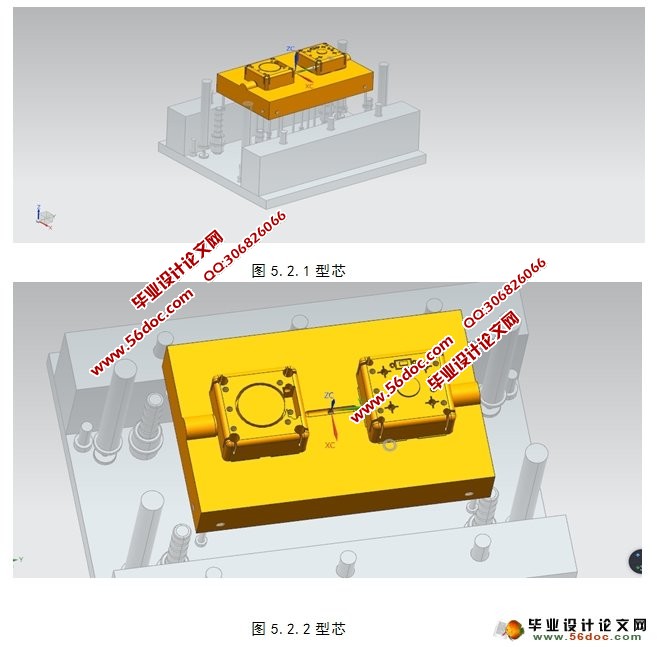

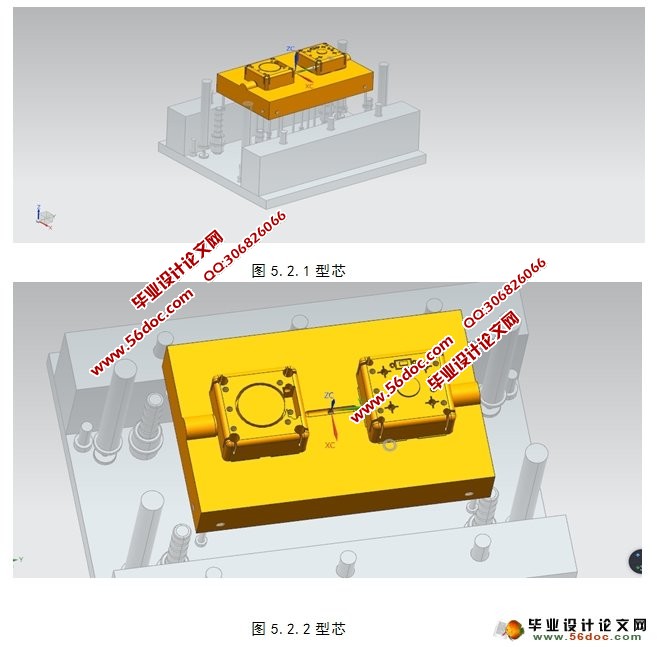

第五章 成型零部件设计 13

5.1 型腔和型芯工作尺寸计算 13

5.2 型腔侧壁厚度计算 14

第六章 推出机构的设计 16

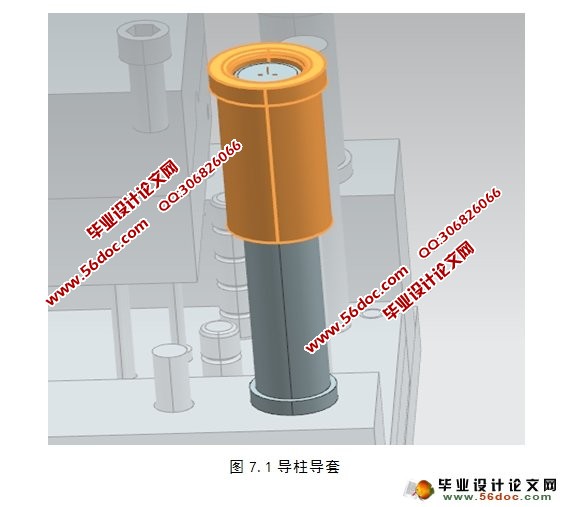

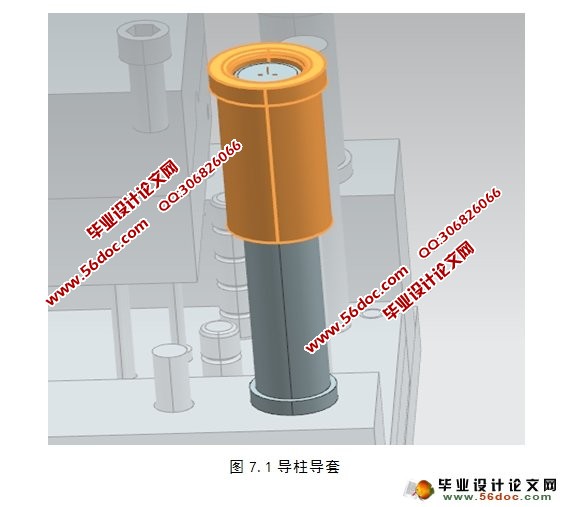

第七章合模导向机构设计 18

第八章 侧抽芯设计 19

8.1 斜导柱设计 19

8.2 滑槽的设计 20

8.3 楔紧设计 20

8.4 滑块定位设计 21

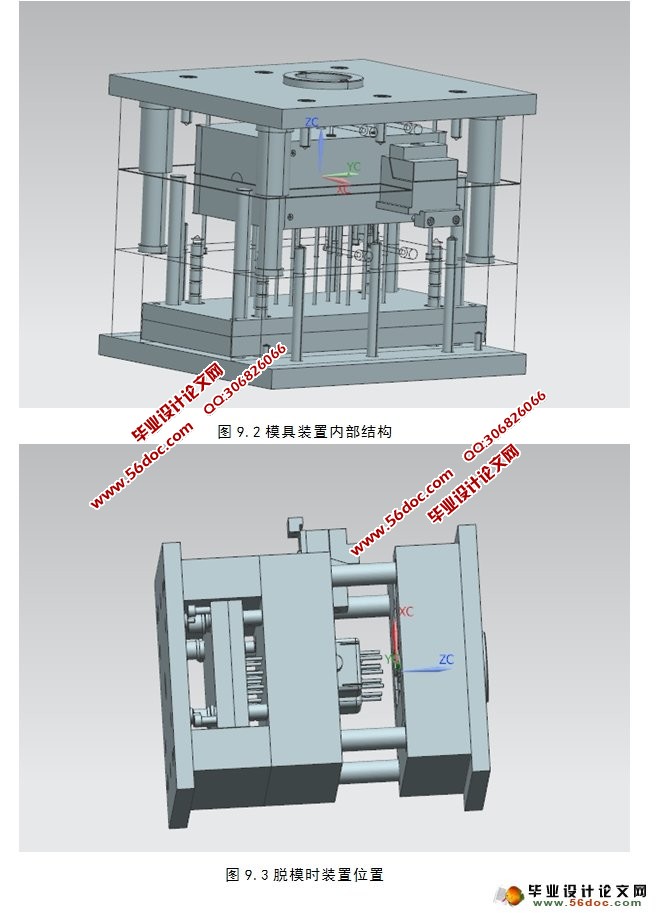

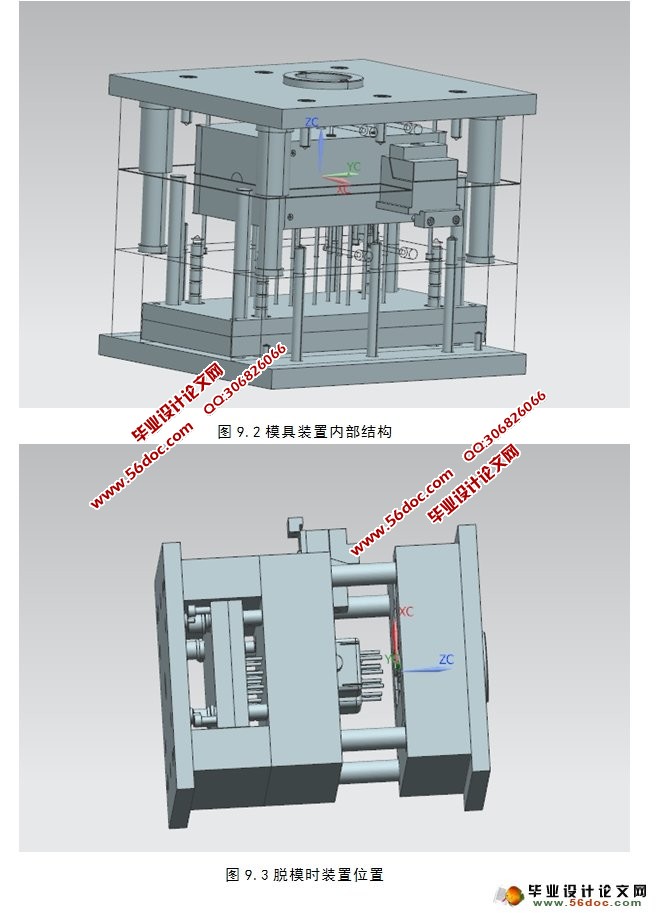

第九章 模具运动原理 23

结论与展望 25

致谢 26

参考文献 27

|