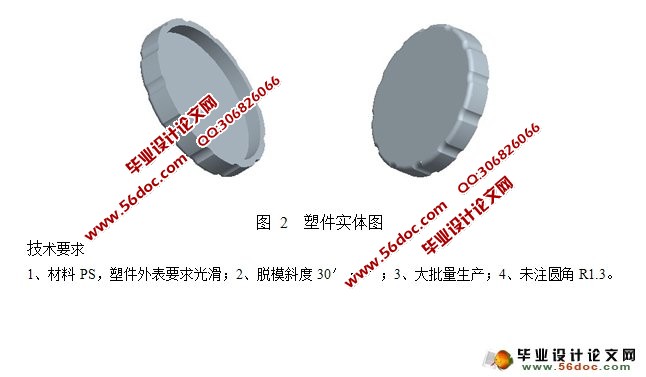

储油杯盖(贮油桶盖)注塑模具设计(含CAD零件图装配图)(文献综述,设计说明书12700字,CAD图5张,实习报告)

摘 要

拉注塑模是塑件成型的一种方法,而制造塑件成型有三种方法:一种是“注塑模(注射模);第二种是压缩模;第三种是压注模;第四种是挤出模;第五种是气动成型模。这是几种常见的塑料成型模具,比较实用。第一种注塑模他是随着金属压铸演变而来的,它使用的设备是注塑机。注塑机,凭借着它的成型方便得到广泛运用,当然也因为它的自动化比较高,他一般用于热塑性材料的成型!第二种压缩模,他是比较早的一种成型方式,他一般也使用于热塑性材料。当然他是有缺点的,它是使用塑料成型压力计的,所以它的生产效率有点低!第三种压注模于第二种模比较相似,它的结构有点不同而已。第四种挤出模他很有局限性,他用的材料只能是热塑性材料。第五种气动成型模比较高科技了,使用气体作为动力,他也有很大的局限性,只能用热塑性材料!

所以我设计这套模具使用的是注塑模,适合我的塑件制造!生产效率高,结构简单,性价比高!使用的材料是聚苯乙烯(PS).聚苯乙烯这种材料流动性高,成型质量高,塑件成型的合格率也高!也有缺点,它的热胀性比较高,,所以塑件里一般不适用镶件,符合我的设计!

Abstract

Pull the injection mold is plastic molding method, and manufacturing molding plastic parts of a three methods: A is "injection molding (injection moulds); the second is compression mould; the third is injection mold; the fourth is extrusion die; the fifth is pneumatic molding. This is a kind of common plastic molding mold, more practical. He is the first mold come with metal die-casting evolution, it is the equipment used for injection molding machine. Injection molding machine, by virtue of its easy to form a wide range of application, of course, because it is relatively high automation, he is generally used for thermoplastic materials! Second kinds of compression molding, he is a relatively early in a way, he is generally used in thermoplastic materials. Of course, he has shortcomings, it is the use of plastic molding pressure gauge, so its production efficiency is a bit low! Third kinds of pressure injection mold in the second models are similar, it's structure is a little different. Fourth kinds of extrusion die he has limitations, he used the material can only be thermoplastic materials. Fifth kinds of pneumatic molding more high-tech, the use of gas as a driving force, he also has a lot of limitations, only the use of thermoplastic materials!

So I design this mold is used for manufacturing plastic injection mold, i! The production efficiency is high, the structure is simple, the price is high! The material used is polystyrene (PS), which has high fluidity, high forming quality and high qualified rate of plastic forming! There are also disadvantages, due to its relatively high, so the plastic parts, generally does not apply to insert, in line with my design!

目 录

绪 论 1

第1章 塑料成型工艺性分析 3

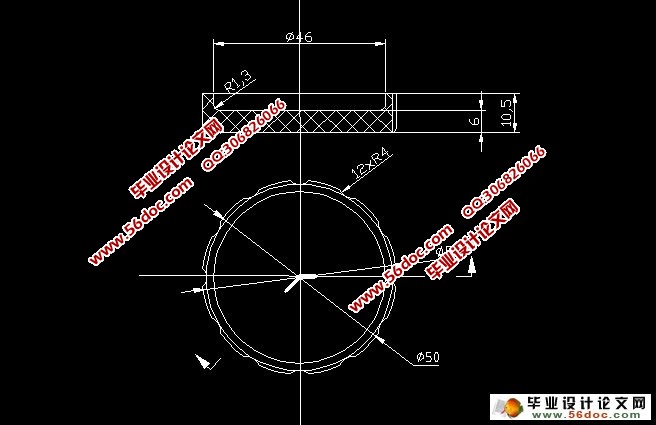

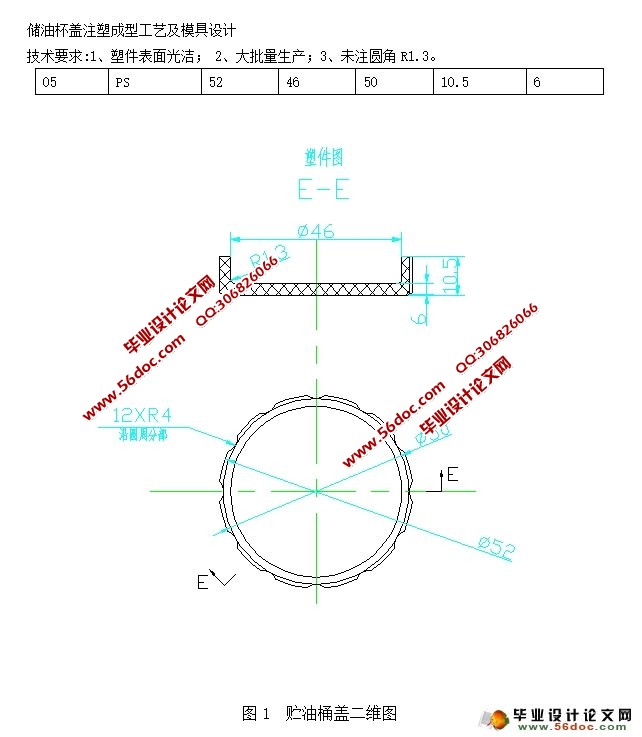

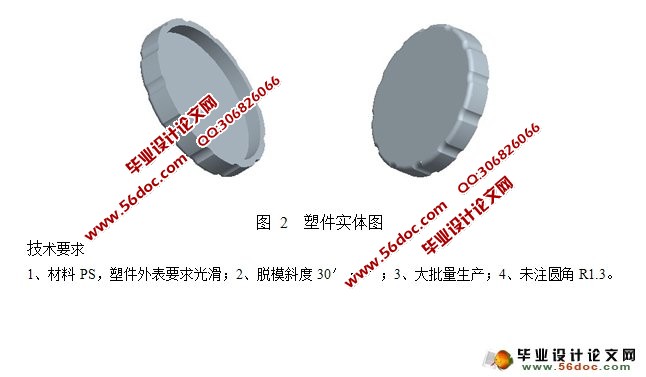

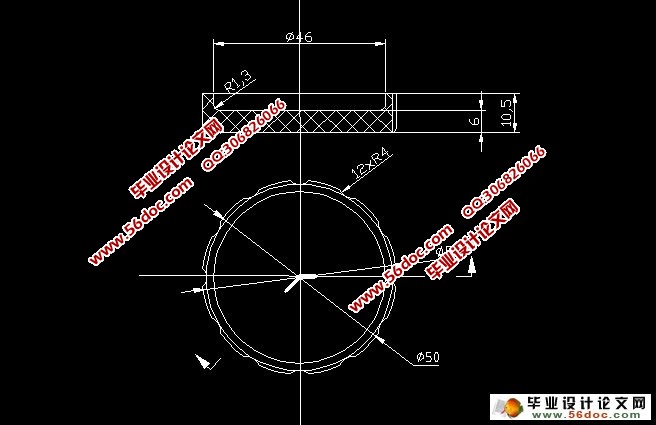

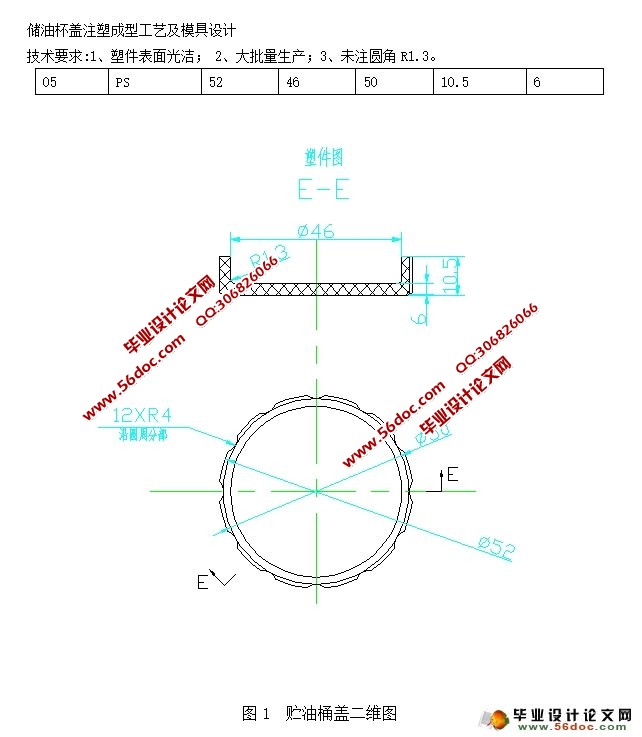

1.1塑件分析 4

1.2性能分析 4

1.3注射工艺分析 5

第 2 章 如何选择分型面即确定分型面的位置 6

2.1分型面的选择原则 6

2.2 分型面选择方案 6

第 3 章 塑件型腔数量及排列方式的确定 8

3.1型腔数量的确定 8

3.2型腔排列形式的确定 8

第 4 章 注射机的选择和有关工艺参数的校核 10

4.1注射量的计算 10

4.2塑件和流道凝料在分型面上的投影面积及所需锁模力的计算 10

4.3注射机型号的确定 11

4.4注射机有关参数的校核 11

4.4.1确定型腔数 11

4.4.2注射压力的校核 12

4.4.3锁模力的校核 12

4.4.4注塑量的校核 12

第5章 浇注系统的形式选择和截面尺寸的计算 13

5.1.1主流道尺寸 13

5.1.2 主流道衬套形式 13

5.1主浇道设计 13

5.1.3主流道凝料体积 14

5.2冷料穴的设计 14

5.2.1主流道冷料穴的设计 14

5.2.2分流道冷料穴的设计 15

5.3分流道的设计 15

5.3.1分流道布置形式 15

5.4浇口的设计 16

5.5浇注系统的有关参数的校核 17

5.5.1浇口的剪切速率 17

5.5.2分流道剪切速率校核 17

5.5.3主流道剪切速率校核 18

第6章 成型零件的设计及力学计算 18

6.1.1凹模(型腔) 19

6.1.2凸模(型芯) 19

6.2成型零件钢材的选用 19

6.3成型零件工作尺寸的计算 19

6.3.1凹模(型腔) 19

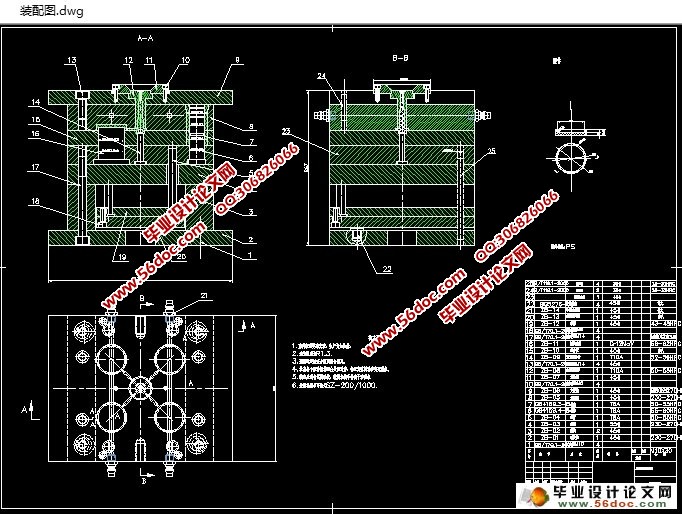

第7章 模架的确定和标准件的选用 22

7.1 定模板尺寸 22

7.2凸模固定板尺寸 23

7.3垫块 23

7.4动模座板 24

7.5推板 24

7.6推杆固定板 24

第8章 合模导向机构的设计 25

8.1导向机构的总体设计 25

8.2导柱设计 25

8.3 导套设计 26

8.4推板导柱与导套设计 27

第9章 排气槽的设计 28

第10章 脱模推出机构的设计 29

10.1 塑件的推出机构 29

第11章 温度调节系统的设计 31

11.1冷却介质 31

11.2 冷却系统的简略计算 31

11.3 冷却装置的布置 32

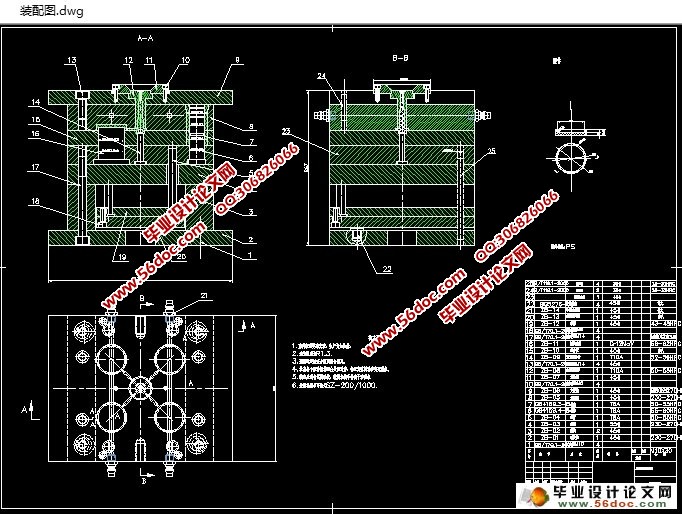

第12章 模具总体结构及工作过程 33

参考资料 36

结论 37

致 谢 38

|