盖塞注塑模具的设计(Φ40×25)(含CAD零件装配图)

来源:56doc.com 资料编号:5D13888 资料等级:★★★★★ %E8%B5%84%E6%96%99%E7%BC%96%E5%8F%B7%EF%BC%9A5D13888

资料以网页介绍的为准,下载后不会有水印.资料仅供学习参考之用. 密 保 惠 帮助

资料介绍

盖塞注塑模具的设计(Φ40×25)(含CAD零件装配图)(任务书,设计说明书10000字,CAD图纸5张)

本模具采用的是一模两腔,但是总体上该模具机构比较简单,制造相对容易,生产周期不是很长,从而节约了企业公司单位的加工成本,大大的缩短了模具制造周期。

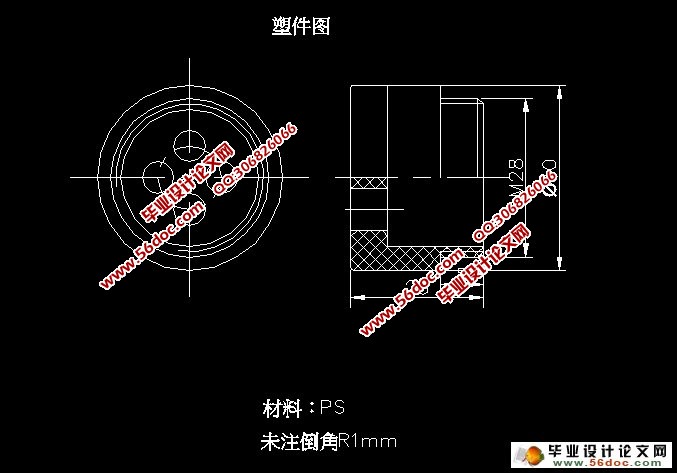

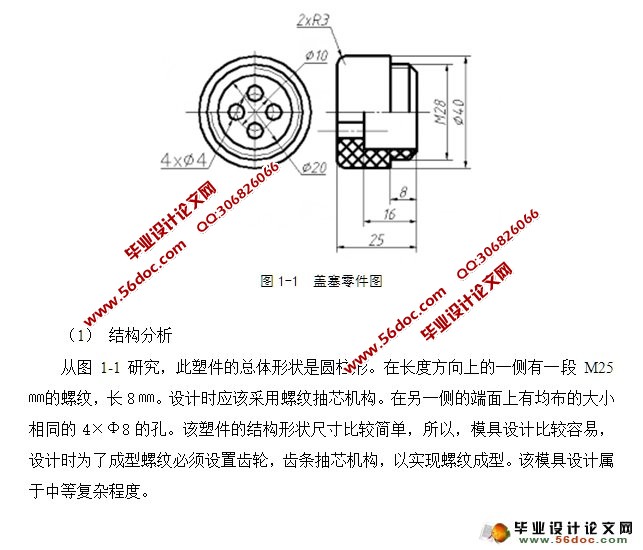

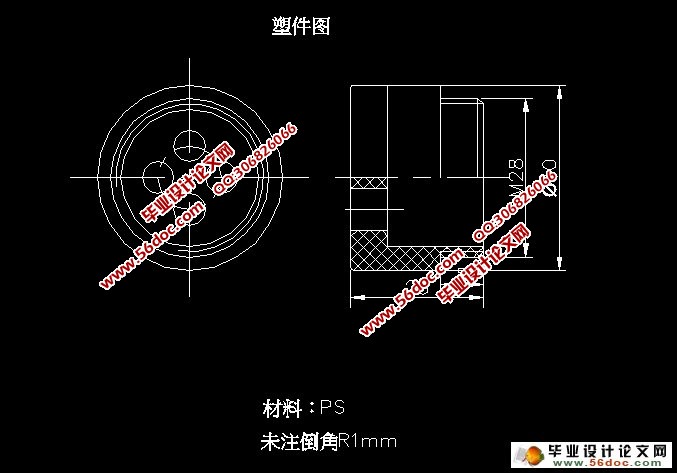

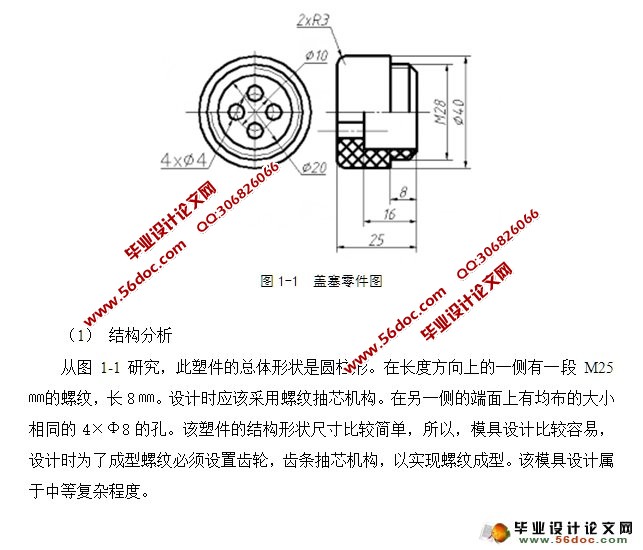

此塑件的总体形状是圆柱形。在长度方向上的一侧有一段M25㎜的螺纹,长8㎜。设计时应该采用螺纹抽芯机构。在另一侧的端面上有均布的大小相同的4×Ф8的孔。该塑件的结构形状尺寸比较简单,所以,模具设计比较容易,设计时为了成型螺纹必须设置齿轮,齿条抽芯机构,以实现螺纹成型。该模具设计属于中等复杂程度。

尺寸精度分析

该塑件的尺寸精度比较简单,未注尺寸公差等级,其公差等级取MT5。各尺寸精度的要求比较低,对应模具相关零件的尺寸加工能够保证。

从塑件的壁厚来看,壁厚最大处为5㎜,最小处壁厚为2.5㎜,壁厚差为2.5㎜,其壁厚在成型的范围内,塑件比较容易成型。

表面质量分析

该塑件的表面除了要求没有缺陷,毛刺外,没有其他特别的表面质量要求,所以比较容易成型。

综合以上的分析可以看出,注塑时在工艺参数控制好的情况下,零件的成型要求能够得到保证。

目 录

第一章 模具工艺规程的编制 1

1.1 塑件的工艺性分析 1

1.1.1 塑件的原材料分析 1

1.2计算塑件的体积和质量 2

1.3塑件注塑工艺参数的确定 3

第二章 注塑模的结构设计 4

2.1 分型面的选择 4

2.2 确定型腔的排列方式 4

2.3浇注系统的设计 5

2.3.1主流道设计 5

2.3.2分流道的设计 5

2.3.3浇口的设计 5

2.3.4排气槽的设计 6

2.4 成型零件的结构设计 6

2.4.1型腔的结构设计 6

2.4.2型芯的结构设计 6

第三章 模具设计的有关计算 7

3.1型腔和型芯工作尺寸的计算 7

3.2螺纹型环径向尺寸计算 7

3.3 型腔底板厚度计算 8

3.4 螺纹抽芯机构设计 9

第四章 模具加热和冷却系统的计算 12

4.1 求塑件在硬化时每小时释放的热量Q1 12

第五章 模具闭合高度的确定 13

第六章 注塑机有关参数的校核 14

第七章 结构与辅助零部件的设计 15

7.1 导柱的选用 15

7.2 导套的选用 15

第八章 绘制模具总装配图和非标零件工作图 17

第九章 模具的装配与调试 18

9.1 模具的装配 18

9.2试模 18

9.3 试模可能产生的问题及改善措施 19

9.3.1 粘着模腔 19

9.3.2 粘着模芯 19

9.3.3 粘着主流道 20

9.3.4 成型缺陷 20

9.3.5 调整措施 22

结论 23

参考文献 24

致谢 25

|