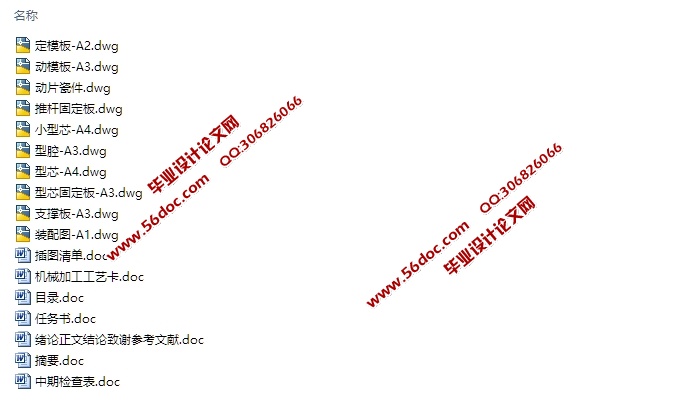

动片瓷件塑料成型工艺及模具设计(含CAD零件装配图,工艺卡)

来源:56doc.com 资料编号:5D17672 资料等级:★★★★★ %E8%B5%84%E6%96%99%E7%BC%96%E5%8F%B7%EF%BC%9A5D17672

资料以网页介绍的为准,下载后不会有水印.资料仅供学习参考之用. 密 保 惠 帮助

资料介绍

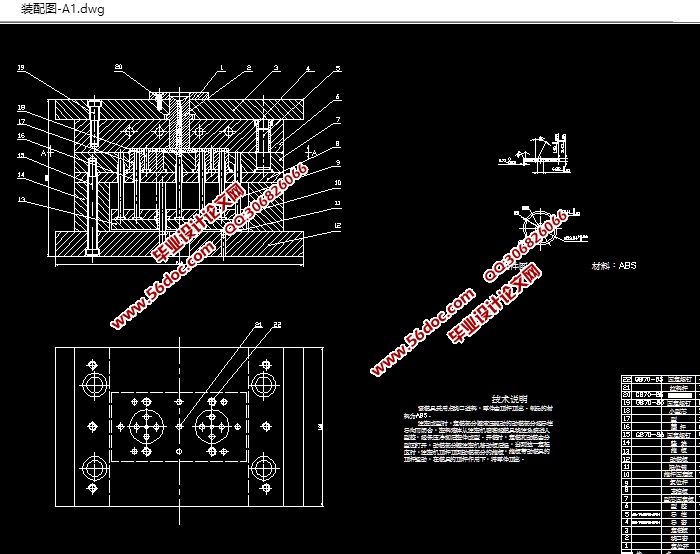

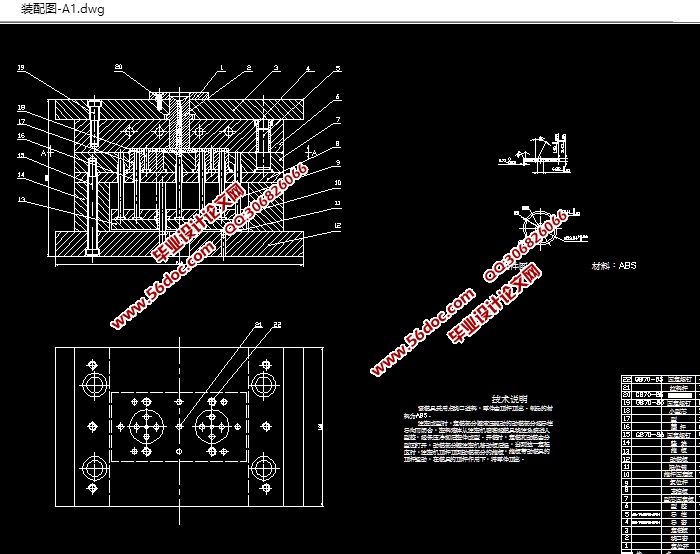

动片瓷件塑料成型工艺及模具设计(含CAD零件装配图,工艺卡)(任务书,中期检查表,论文说明书9400字,CAD图纸10张,工艺卡)

摘要:系统介绍了塑件的成形工艺及模具成型结构对塑件质量的影响分析,浇注系统的设计,模具成型部分和总装结构的设计。介绍了端盖注塑模具设计时要注意的要点,并较多的考虑了模具结构的调整性、易更换性及模具成本。从控制制件尺寸精度出发,对端盖注塑模的各主要尺寸进行了理论计算,以确定各工作零件的尺寸,从模具设计到零部件的加工工艺以及装配工艺等进行详细的阐述,并应用CAD进行各重要零件的设计。

关键词:工艺分析;塑件成型;浇注系统;模具结构。

Rotor china piece of plastic molding and processing handicraft and design for die and mould

Abstract:The molding process of plastic parts, the effect analysis to plastic parts quality caused by molding structure, as well as the casting system design, partial and general design of mold moulding introduced respectively. The critical points of mold for plastic design are introduced, and the adjustable character of molding structure、exchange character as well as the molding costs are all considered farther. Starting from controlling dimensional accuracy, the carry the cover to the main dimensions of injection molding are carried out so as to determine the size of different parts, the molding design and the process of parts as well as assembling process and etc of injection molding are stated in details.

Key words: process analysis; plastic parts moulding; casting system; molding structure.

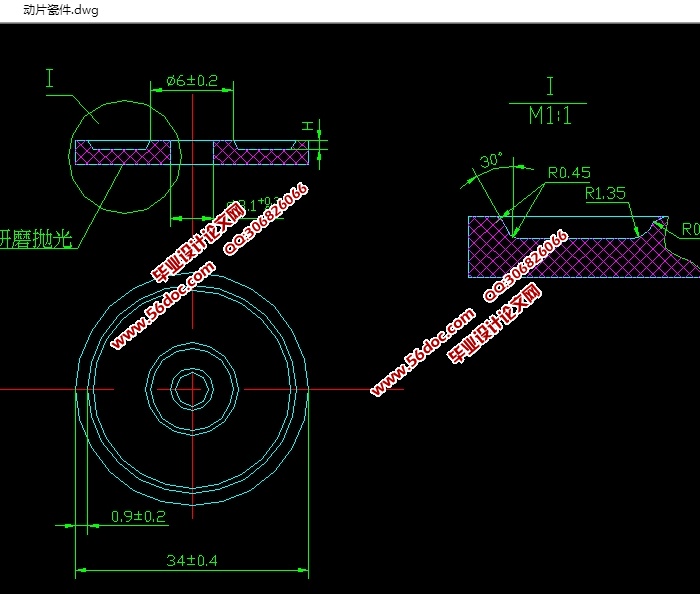

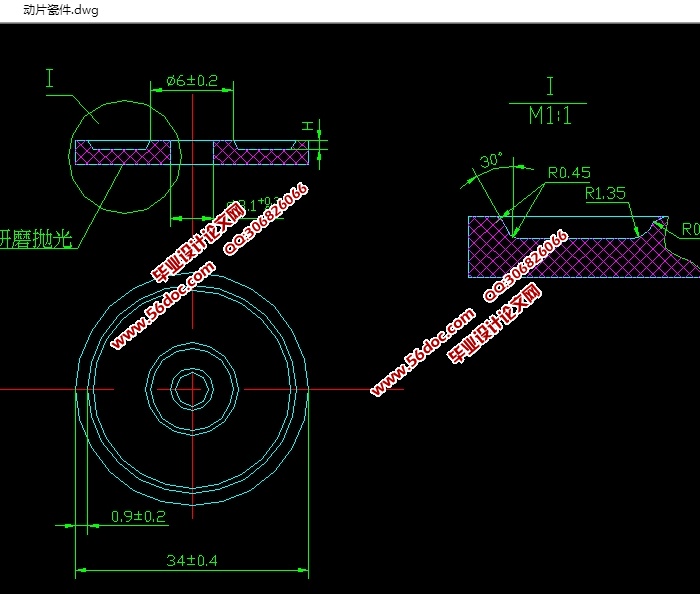

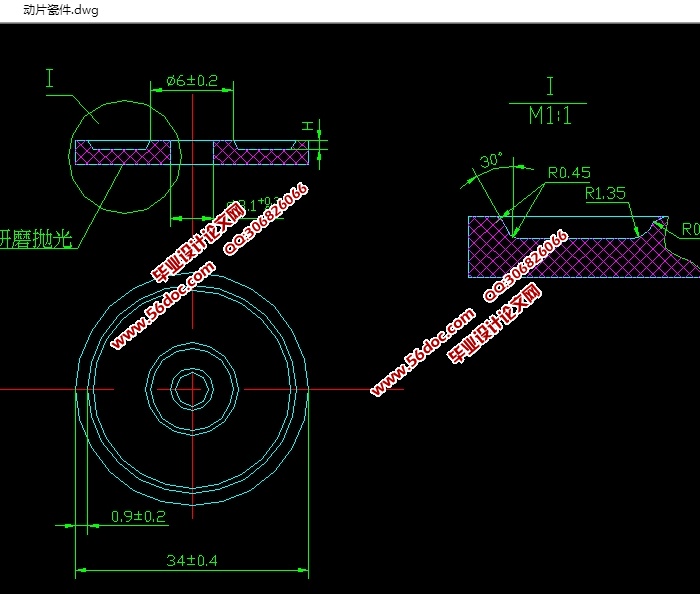

2.2.1结构分析

从零件图上分析,该零件总体形状为圆形。中间有一个通孔,最外侧有一圈凸缘凸缘高为0.65mm,中间孔径为3.1mm,零件高度为2mm。从零件图上分析,塑件外形简单,无须侧向分型与抽芯机构。塑件的尺寸不大,结构不易变形,可以用整体型腔和型芯,简单方法脱模,较简单的办法是用顶杆脱模。从结构上看,分型面置于零件下平面是唯一合理的选择。结构采用一模四腔,点浇口,顶杆脱模,简单冷却的模具结构。

2.2.1.尺寸精度分析

塑件质量没有特殊要求,所有尺寸均为自由公差,零件总体尺寸大小适中,并且塑件的壁厚比较均匀,容易满足要求,有利于塑件的成型。由以上分析可见,该零件的尺寸精度中等偏上,对应的模具相关尺寸加工可以得到保证。

2.2.1表面质量分析

该零件的表面除要求没有缺陷﹑毛刺,内部不得有导电杂质外,没有什么特别的表面质量要求,故比较容易实现。

综上分析可以看出,注塑时在工艺控制得较好的情况下,零件的成型要求可以得到保证.

插图清单

1.分型面的选择………………………………………………………………………8

2.型腔的排列方式……………………………………………………………………10

3.推出机构的设计……………………………………………………………………12

4.型腔的设计……………………………………………………………………13

5.型芯固定板图………………………………………………………………………14

6.型芯的设计…………………………………………………………………………15

7.小型芯的设计………………………………………………………………………15

表格清单

1.成型零部件的制造尺寸……………………………………………………………16

2.冷却水道的设计………………………………………………………17

目 录

1 绪论………………………………………………………………………………1

1.1 国内模具的现状和发展趋势…………………………………………………1

1.1.1国内模具的现状………………………………………………………………1

1.1.2国外模具的发展趋势…………………………………………………………2

1.2 国外模具的现状和发展趋势 ………………………………………………3

1.3动片瓷件注塑模具设计与制造方面……………………………………………3

1.3.1动片瓷件注塑模具设计的设计思路…………………………………………3

1.3.2 动片瓷件注塑模具设计的进度……………………………………………4

2 模塑工艺规程的编制……………………………………………………………5

2.1塑件的工艺性分析………………………………………………………………5

2.1.1塑件的原材料分析……………………………………………………………5

2.2.1塑件的结构和尺寸精度及表面质量分析……………………………………5

2.3 计算塑件的体积和质量………………………………………………………5

2.4 塑件注塑工艺的确定…………………………………………………………6

2.5 塑料成型设备的选取…………………………………………………………7

3 注塑模的结构设计………………………………………………………………8

3.1 分型面选择……………………………………………………………………8

3.2 确定型腔的数目及排列方式…………………………………………………8

3.2.1按注射机的额定锁模力确定型腔数量N1……………………………………8

3.2.2注射机注塑量确定型腔数目N2………………………………………………9

3.2.3型腔的排列方式………………………………………………………………9

3.3 浇注系统设计…………………………………………………………………10

3.3.1主流道设计……………………………………………………………………10

3.3.2分流道设计……………………………………………………………………10

3.3.3浇口设计………………………………………………………………………11

3.3.4排气结构的设计………………………………………………………………11

3.3.5主流道衬套的选取……………………………………………………………11

3.4 推出机构设计…………………………………………………………………11

3.5 成型零件结构设计……………………………………………………………12

3.5.1型腔的设计……………………………………………………………………12

3.5.2型芯的设计……………………………………………………………………14

4 模具的有关计算…………………………………………………………………16

5 模具加热和冷却系统的设计……………………………………………………17

6 模具闭合高度确定………………………………………………………………18

7 注塑机有关参数的校核…………………………………………………………19

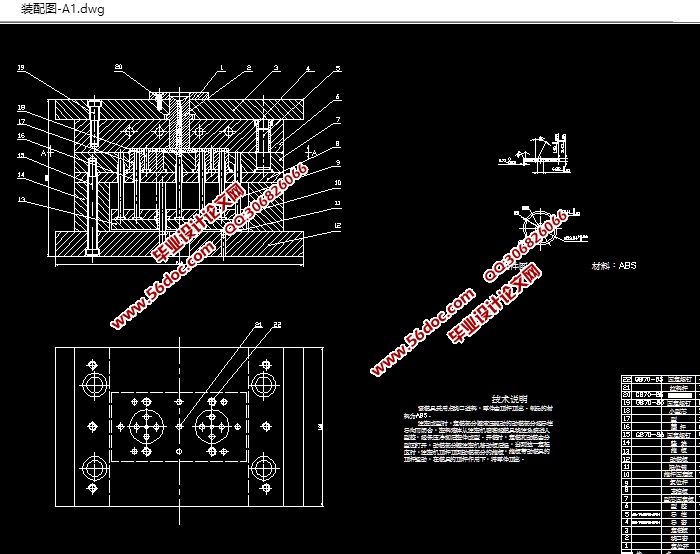

8 绘制模具总装图和非标零件工作图……………………………………………20

8.1 本模具总装图和非标零件工作图见附图……………………………………20

8.2 本模具的工作原理……………………………………………………………20

总结……………………………………………………………………………………21

致谢……………………………………………………………………………………22

参考文献………………………………………………………………………………23

|