拨头成型工艺及模具设计(含CAD零件图装配图,PROE三维图)(任务书,开题报告,外文翻译,论文说明书14000字,CAD图8张,PROE三维图)

摘要

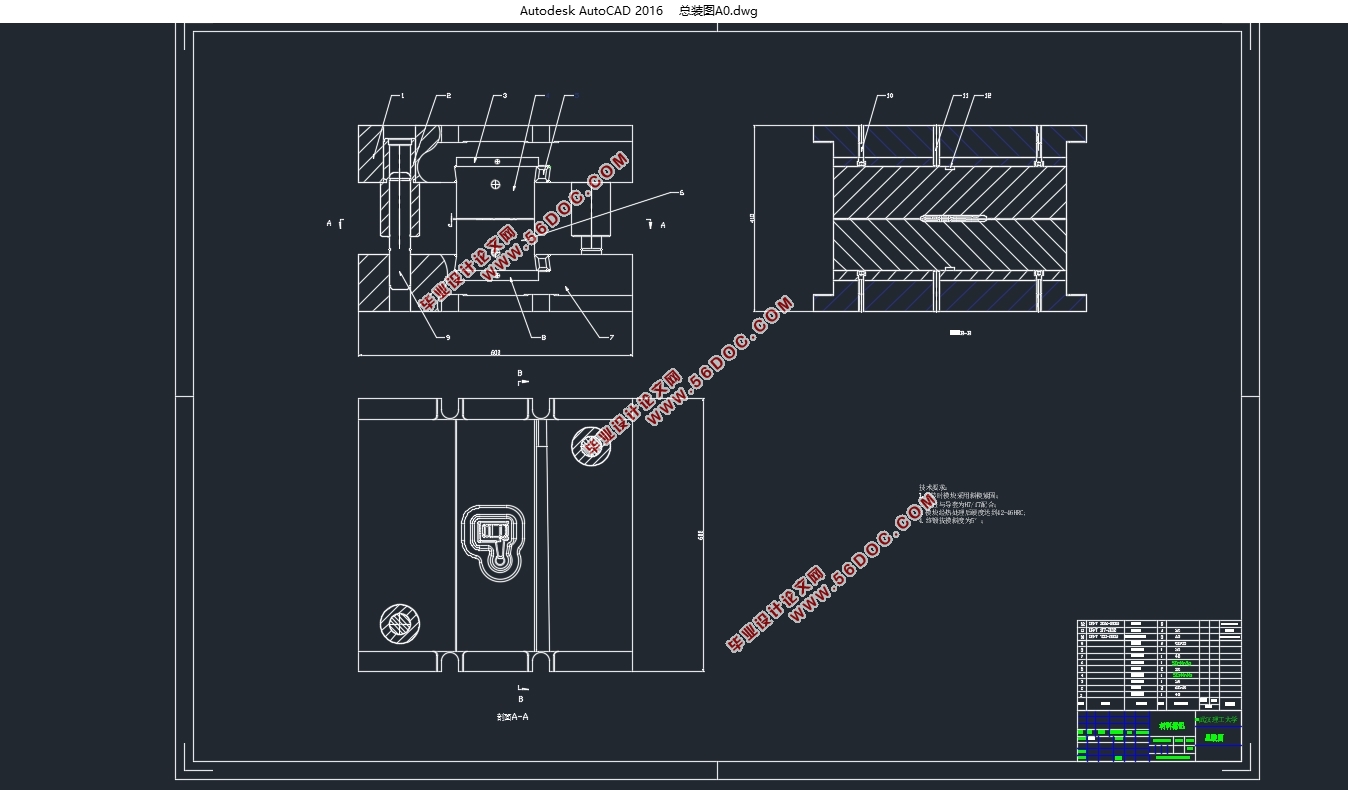

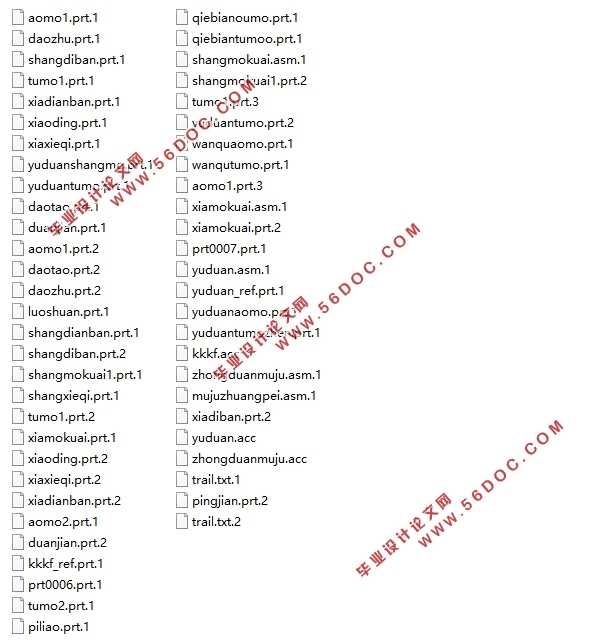

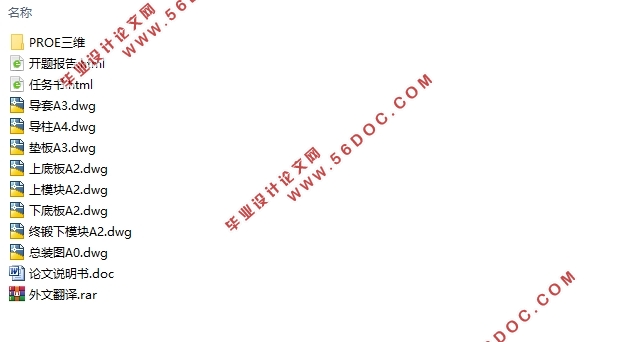

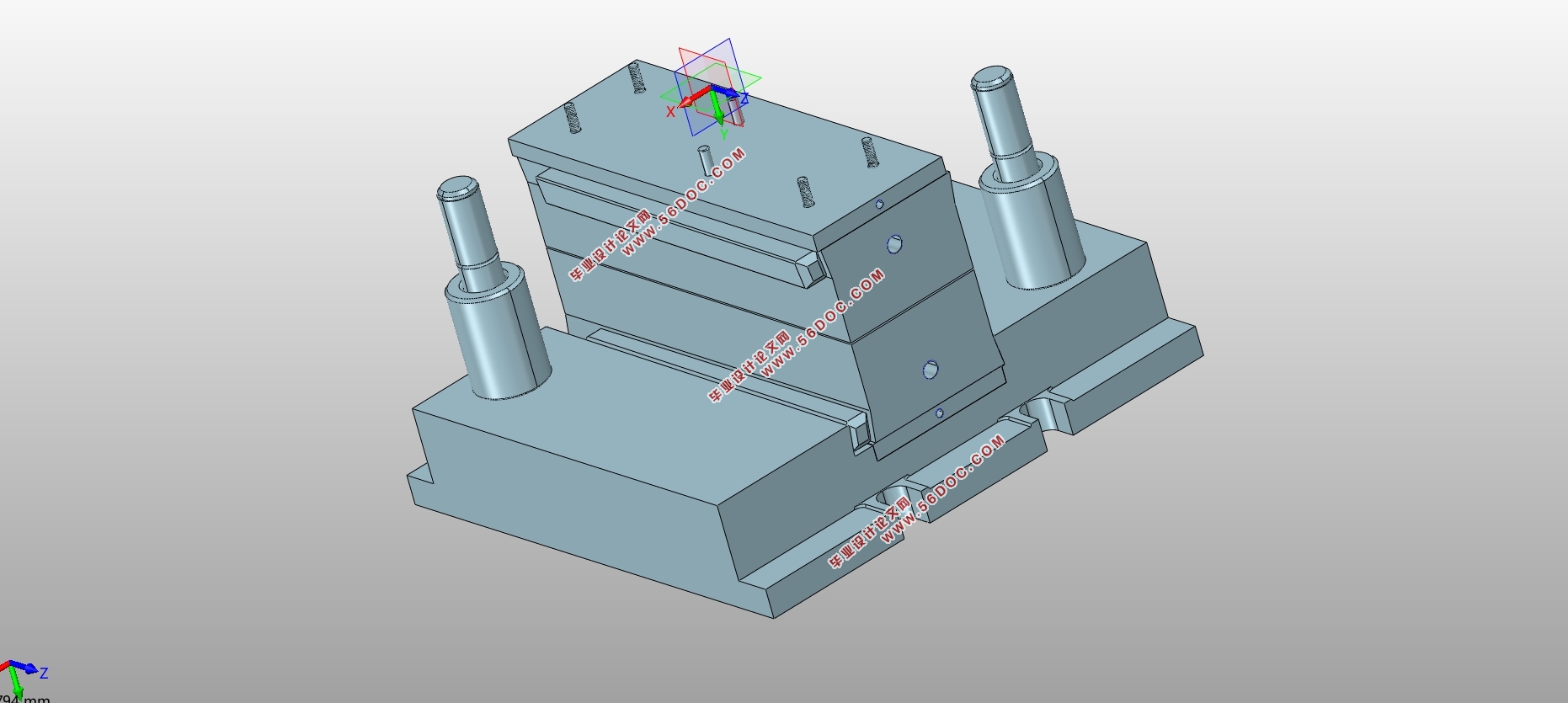

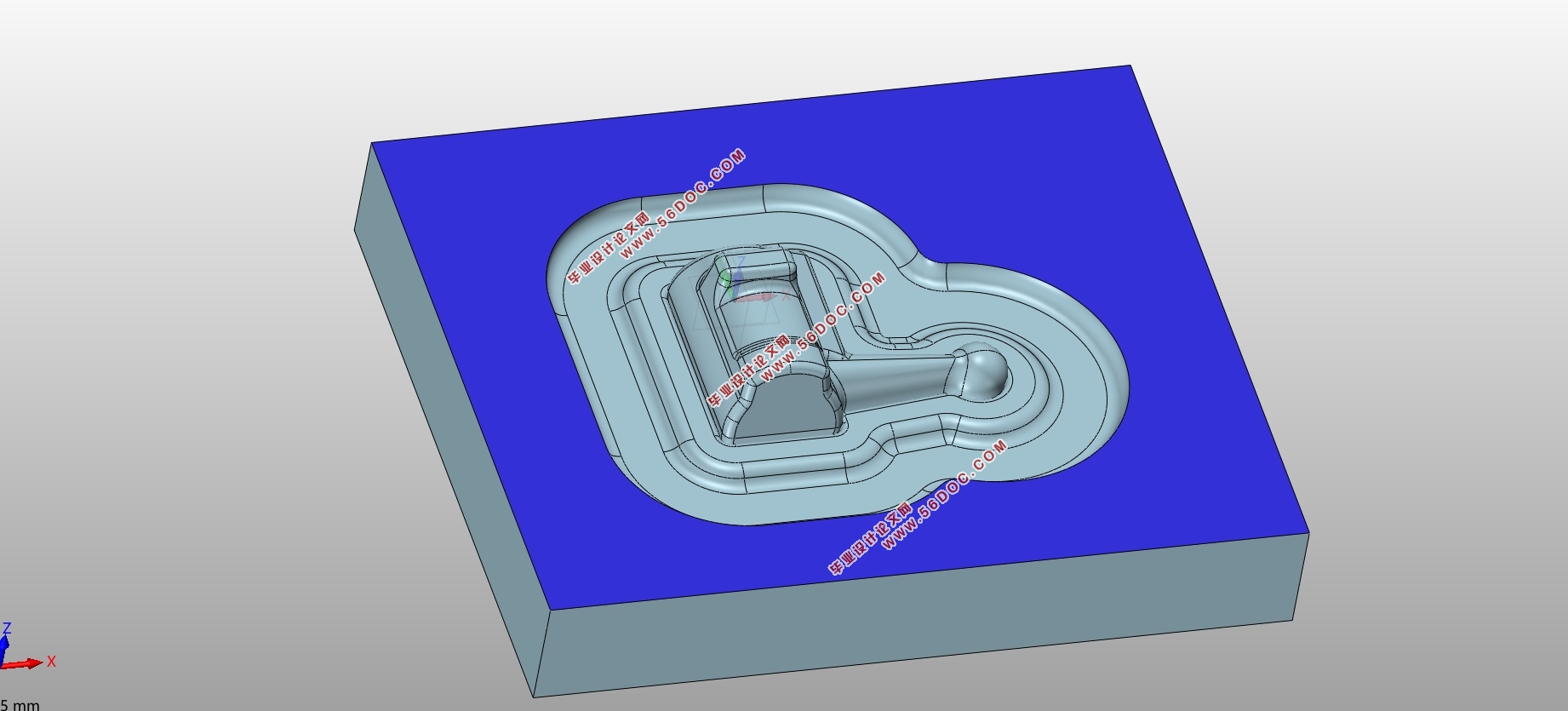

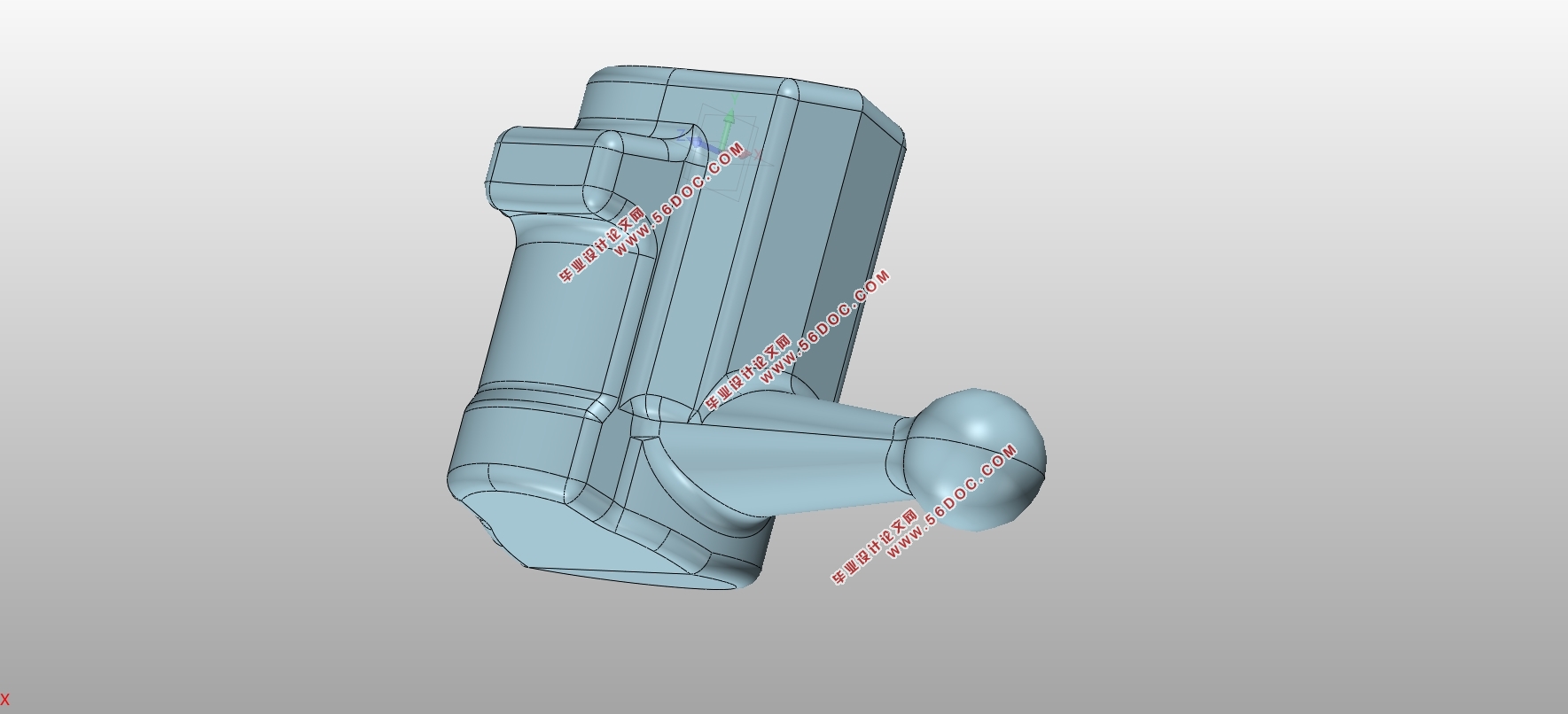

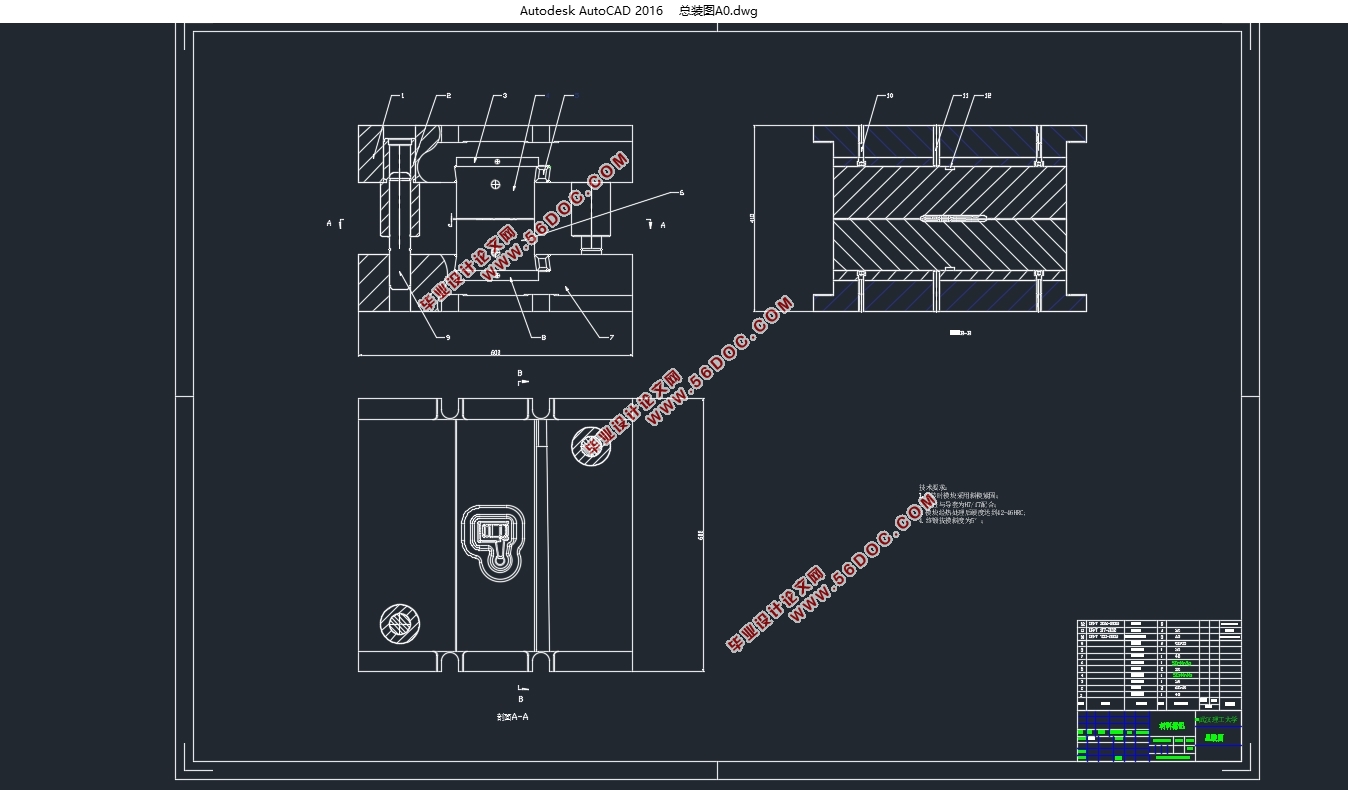

随着科学技术的提高,人们对于零件质量的要求也在提高。针对拨头零件,传统的铸造工艺已经不能满足零件的质量要求,需要重新选定工艺方案。本文分析了拨头的多种成型工艺,并从中选择开式热模锻工艺作为本次设计的工艺方案,并确定了工艺流程及相关参数。通过PRO/E软件设计了锻件的三维造型,并根据工艺流程设计了多种模膛,随后利用DEFORM软件对其进行了仿真模拟,最后根据模拟结果对模膛进行了优化,完成了锻模模具的设计。根据压力机规格选定了配套的机架,利用软件完成了各零件的造型,并对模具进行了装配,随后通过AUTOCAD软件绘制出总转图及各零件图。

关键词:开式热模锻;仿真模拟;模具

Abstract

With the improvement of science and technology, people's requirements for the quality of parts are also increasing. For the dialed parts, the traditional casting process can no longer meet the quality requirements of the parts, and the process plan needs to be re-selected. This article analyzes the various forming processes of the dial head, and selects the open hot die forging process as the process scheme for this design, and determines the process flow and related parameters. The three-dimensional modeling of forgings was designed by PRO/E software, and a variety of molds were designed according to the process flow. Then the simulation was simulated by DEFORM software. Finally, the mold was optimized based on the simulation results, and the forging mold was completed. the design of. According to the specification of the press machine, the matching rack was selected, the parts were modeled by software, and the molds were assembled. Then the total rotation diagram and the parts drawings were drawn by the AUTOCAD software.

Key words:hot die forging;simulation;mould

工艺设计

本章根据零件的三维视图进行锻件三维造型的绘制,并通过锻件的三维造型确定本次设计的工艺流程,选定压力机规格及其他有关参数

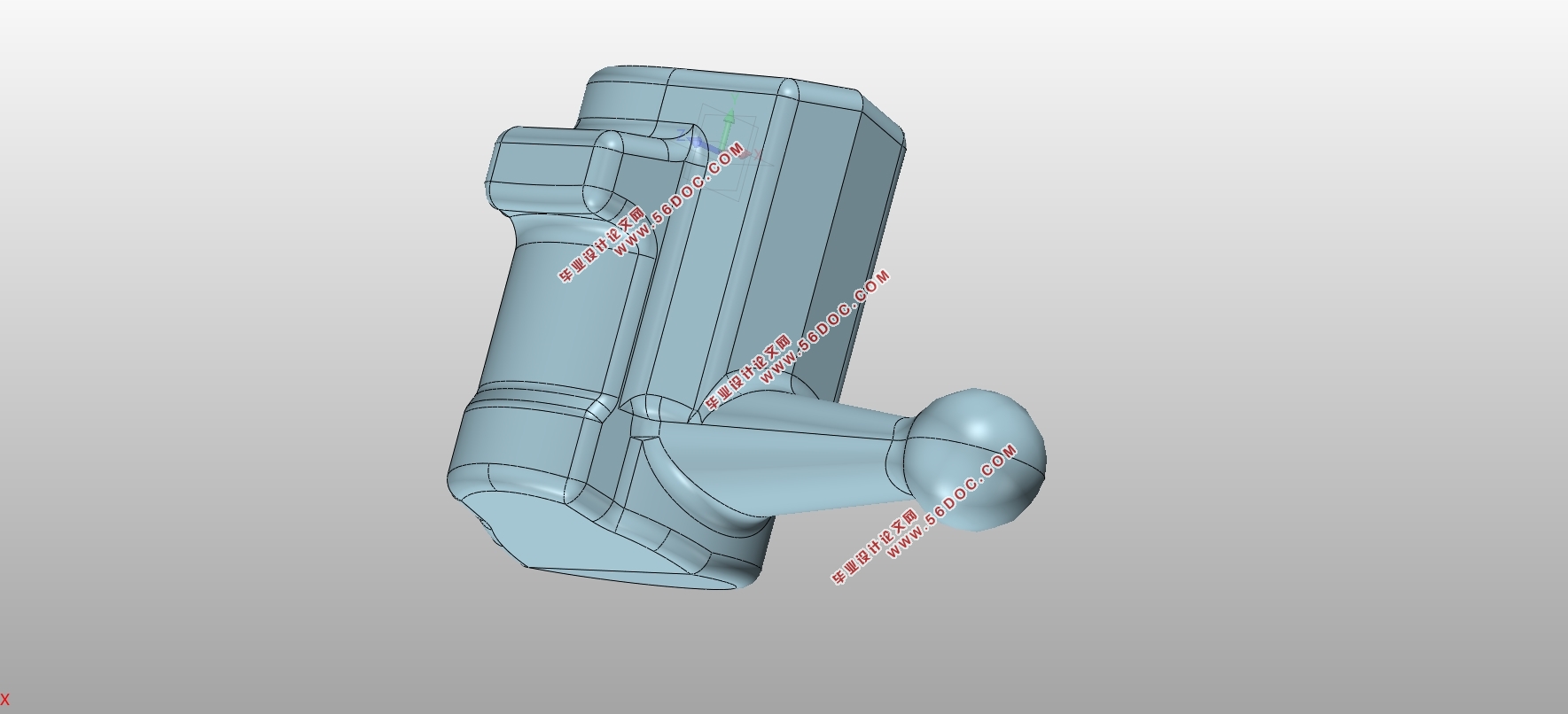

2.1 锻件三维视图的制定

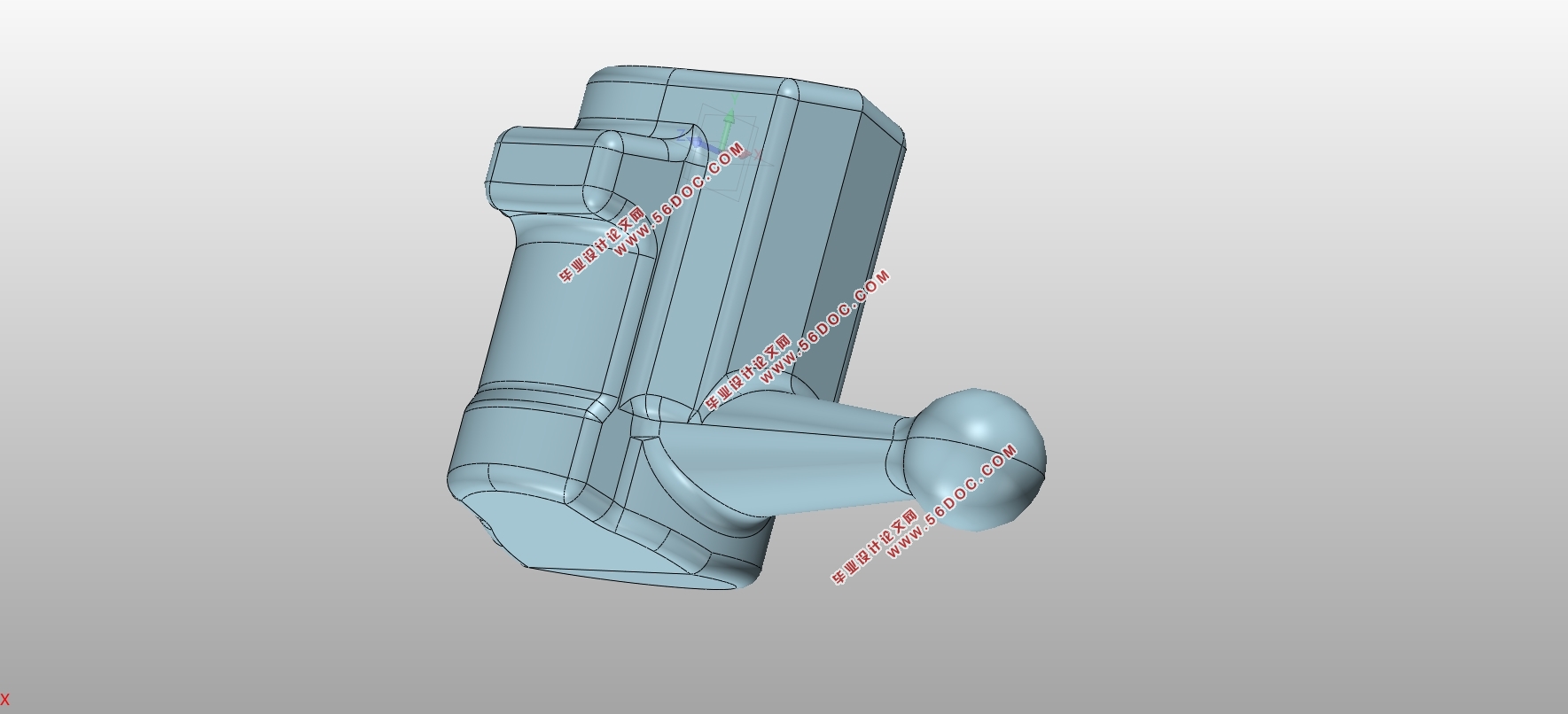

根据锻模设计的一般流程,在得到零件图后,我们往往要对其进行修改,根据零件图来制定锻件图,再设计模具的型腔。一般先根据零件图来制定冷锻件图,因为锻件的温度变化,锻件冷却后会收缩一定的比例,使得体积减少,因此热锻件图的制定要根据冷锻件图和材料的收缩率来制定。因为计算机软件的应用,所以我们可以省略一部分流程,通过PRO/E软件设计出锻件的三维造型后,在设计型腔时输入所选材料的收缩率,即可得到准确的模具型腔。下面介绍利用PRO/E软件设计锻件三维造型的过程。

首先根据零件图创建零件的三维造型,如图2.1所示。进入PRO/E软件后,点击“新建”选型中的“零件”选项,进入实体零件设计窗口。根据零件的结构特点,选择先设计其主体部分,再在主体的基础上完成连杆的绘制。再根据零件的三维造型设计锻件,根据零件图的粗糙度要求,在锻造完成后需要对锻件的一些部位进行机加工,才能得到满足技术要求的零件,因此该零件可看做为机加工零件。为了降低成本,减少加工耗时,一些特殊结构可以由机加工完成,而不需要通过锻造,这样不仅减少了锻模型腔的复杂程度,还在一定程度上减免折叠或充不满等缺陷的发生概率【11】。例如,零件图上有一较长的通孔,孔壁表面还有一定的粗糙度要求,仅凭锻造工艺是无法满足零件要求的,所以在锻造时可以忽略该通孔,锻造完成后,通过机加工出一个通孔,还可以保证通孔表面粗糙度要求。

为了满足零件的技术要求,在锻件上要设计一定的加工余量。确定加工余量,先要确定锻件的材料和体积。在材料的选用上,不仅要考虑经济性,还要考虑零件的机械性能。综上所述,选用性能良好的40Cr,这种钢材价格适宜,力学性能好,经热处理后可以获得优秀的机械性能。这种材料的密度为7.9g/cm3,锻件体积约为83.8cm3,算得锻件的重量约为0.66kg,处于0.4-1.0kg区间内。同时,零件的表面粗糙度为Ra6.3,锻件形状复杂系数为S3,锻件水平方向尺寸小于315mm,因此可以得出,锻件的加工余量为1.5-2mm,由于零件形状较复杂,选择锻件的加工余量为2mm。

目 录

第1章 绪论 1

1.1 目的及意义 1

1.2 国内外研究现状 1

第2章 工艺设计 3

2.1 锻件三维视图的制定 3

2.2 确定工艺流程 4

2.3 设备吨位的确定及其有关参数 5

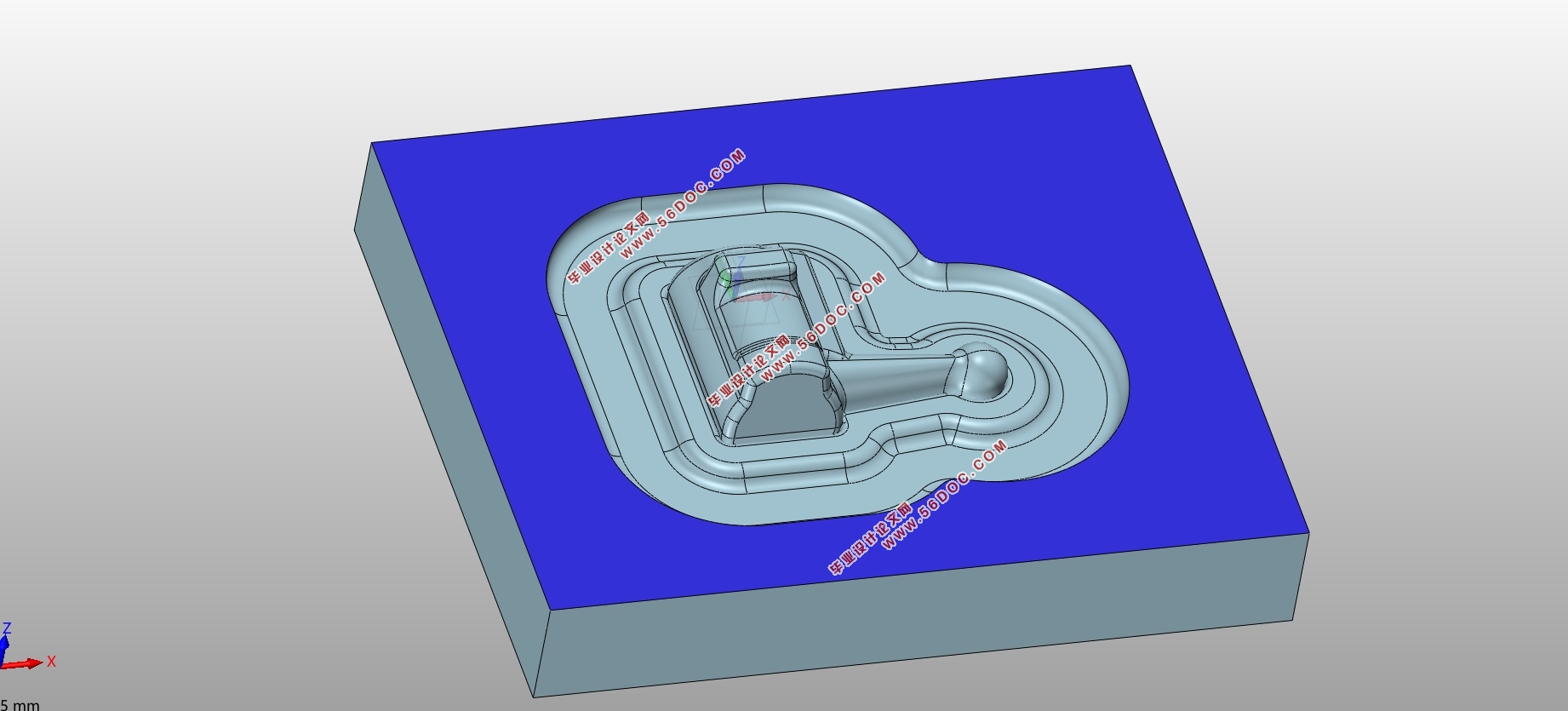

第3章 模膛的设计 6

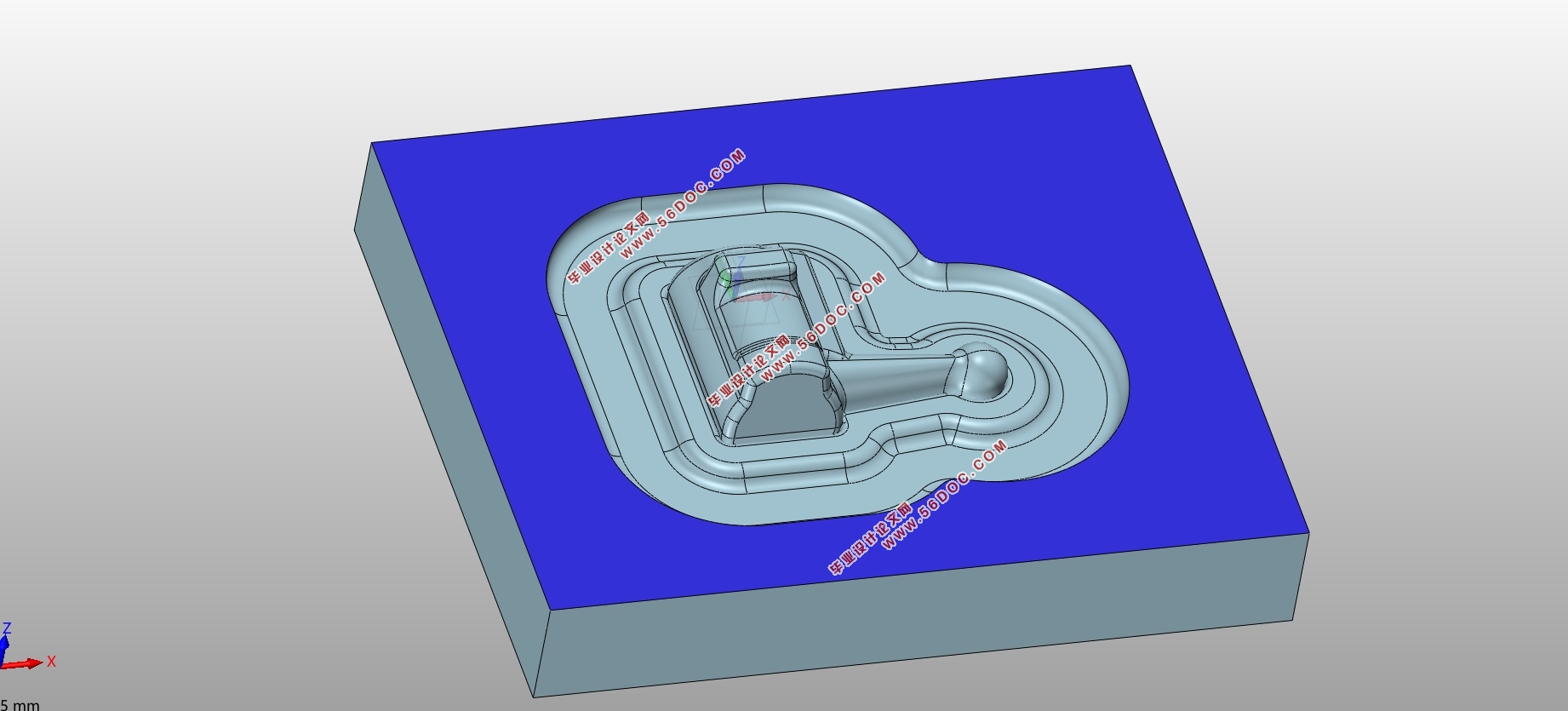

3.1 终锻模膛的设计 6

3.1.1 终锻模膛的初步设计 6

3.1.2 仿真模拟及优化 7

3.2 预锻模膛的设计 8

3.2.1 预锻模膛的初步设计 8

3.2.2 仿真模拟及优化 10

3.3 制坯模膛的设计 13

3.3.1 制坯模膛的初步设计 13

3.3.2 仿真模拟及优化 15

3.4 切边模膛的设计 16

3.5 本章小结 17

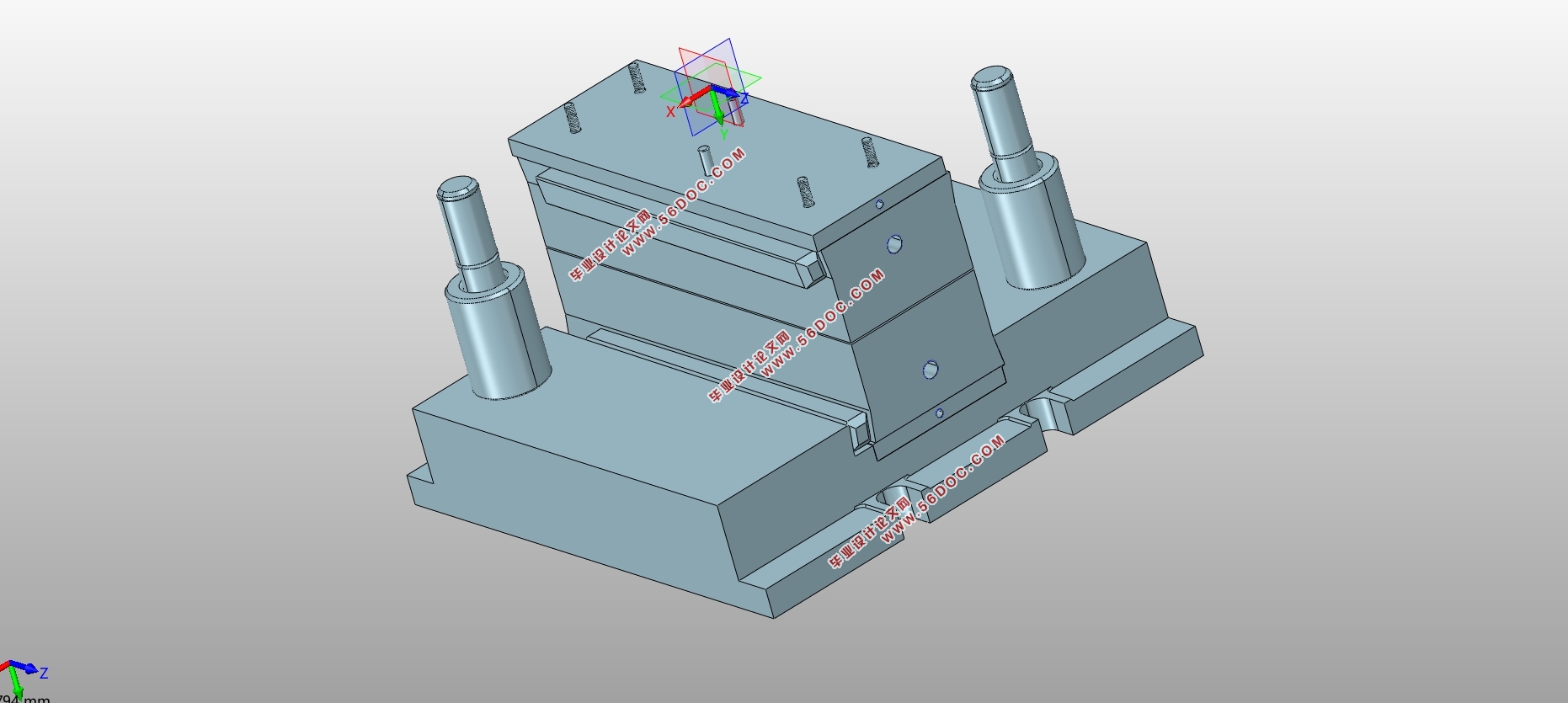

第4章 模架的设计及模具总装 18

4.1 模架的选用 18

4.2 模具零件的选用 18

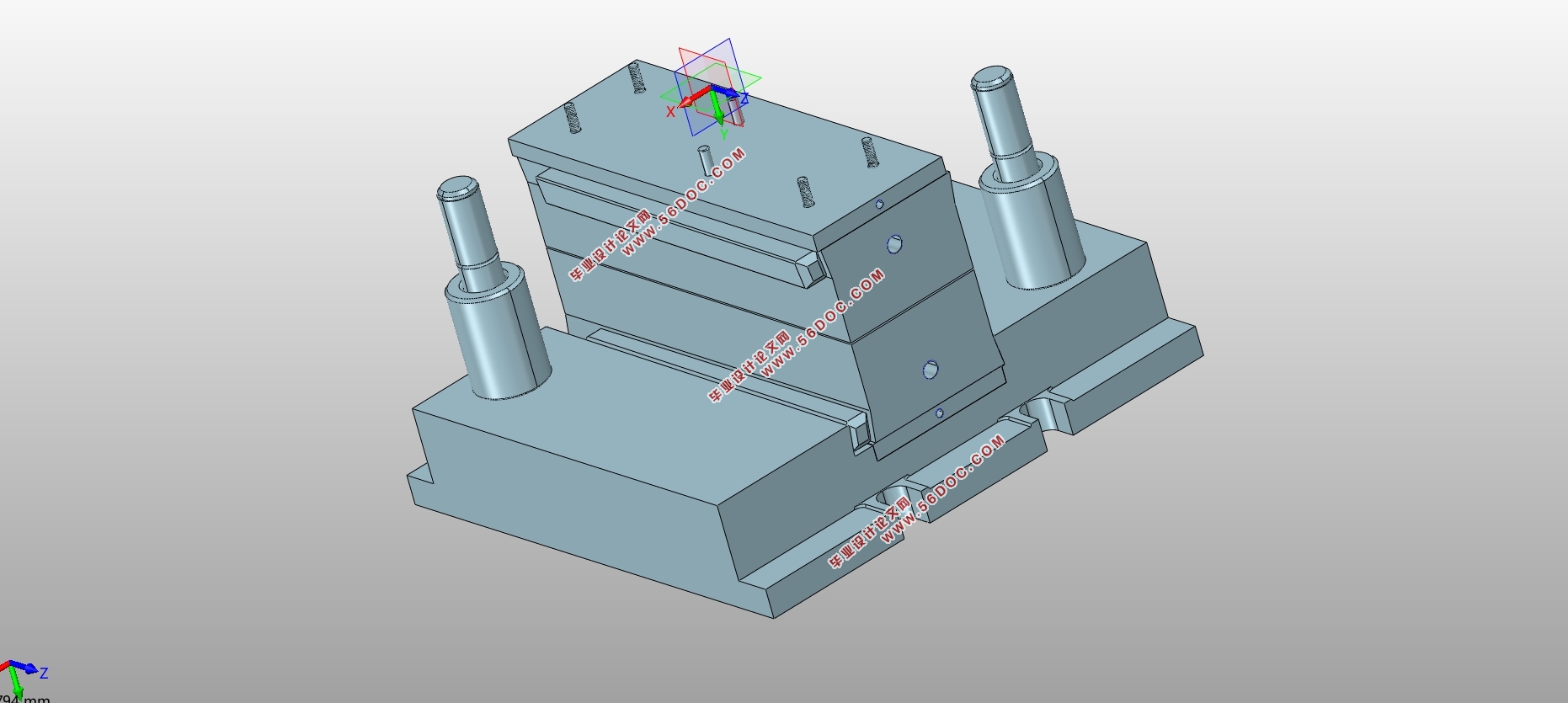

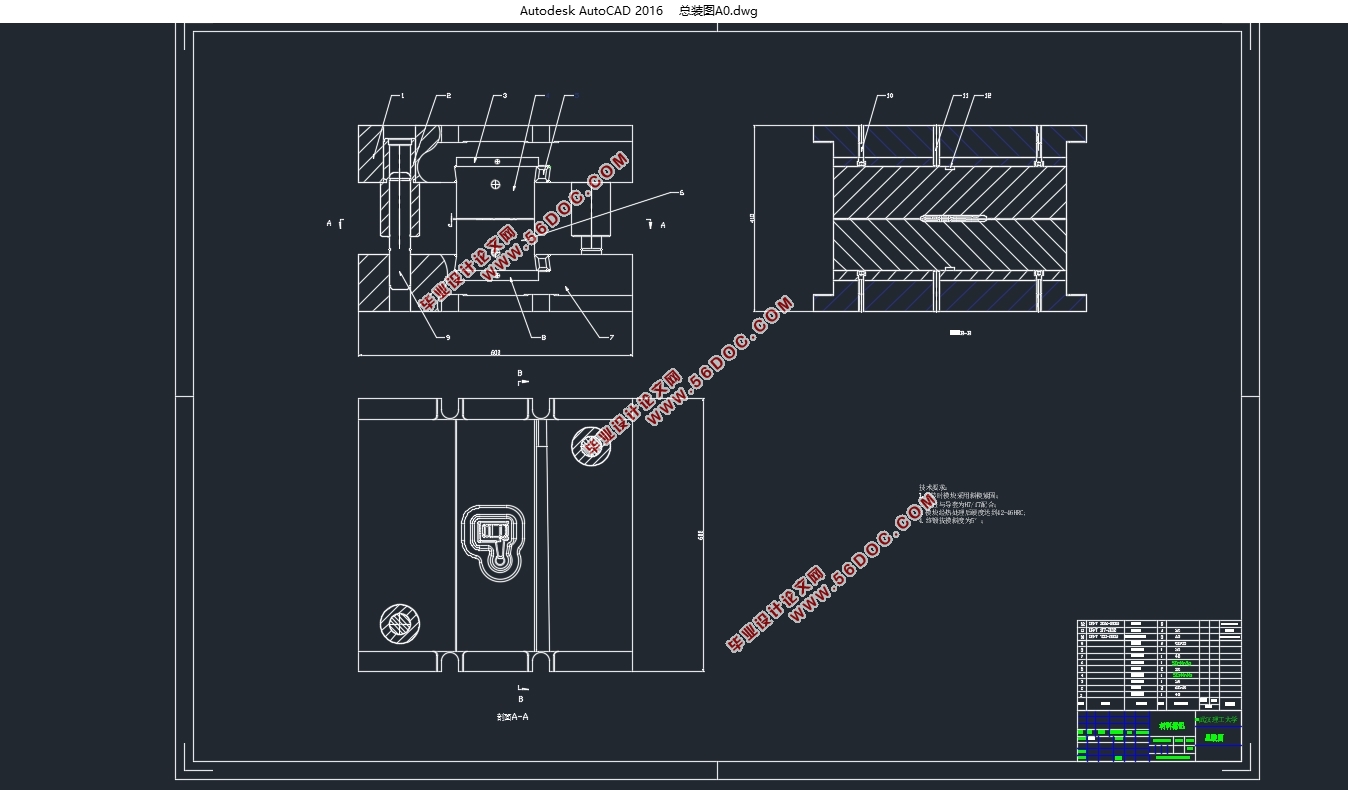

4.3 模架的装配与图纸绘制 21

4.4 本章小结 22

第5章 结论 23

参考文献 24

致 谢 25

|