摘 要

塑料制品具有原料来源丰富,价格低廉,性能优良等特点。它在电脑、手机、汽车、电机、电器、仪器仪表、家电和通讯产品制造中具有不可替代的作用,应用极其广泛。注射成 形是成形热塑件的主要方法,因此应用范围很广。(毕业设计网 )

注射成形是把塑料原料放入料筒中经过加热熔化,使之成为高黏度的流体,用柱塞或螺杆作为加压工具,使熔体通过喷嘴以较高压力注入模具的型腔中,经过冷却、凝固阶段,而后从模具中脱出,成为塑料制品。

本次的毕业设计是水果刀刀壳的注塑模的设计水果刀刀壳具有重量轻、易清洁、耐腐蚀老化、强度高 ,制作方便、价格低廉、美观等特点。

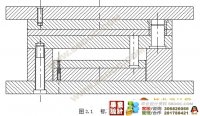

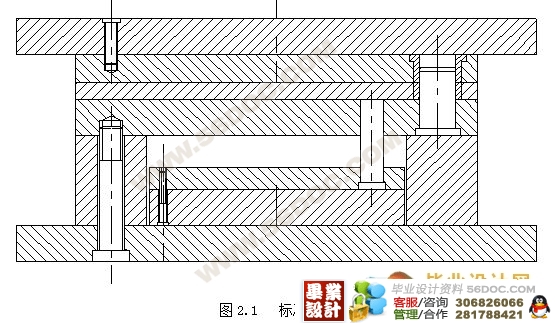

依据产品的数量和塑料的工艺性能确定塑件采用注射成形法生产。该产品设计为大批量生产,故设计的模具要有较高的注塑效率,浇注系统要能够自动脱模,此外为保证塑件表面质量采用侧浇口,因此选用单分型面注射模,侧浇口自动脱模结构。模具的型腔采用一模四腔平衡布置,浇注系统采用侧浇口成形,推出形式为四推杆推出机构完成塑件的推出。由于塑件的工艺性能要求注塑模中有冷却系统,因此在模具设计中也进行了设计。本次的设计中不仅参考了大量纸质文献,而且在互联网上查阅资料,设计过程比较完整。

关键词 单分型面注射模具 水果刀刀壳 PE

(1)产品名称:水果刀刀壳

(2)产品材料: 聚乙烯(PE)

塑件材料特性:聚乙烯塑料是塑料工业中产量最大品种。按聚合时采用的压力不同可分高压、中压和低压三种。低压聚乙烯的分子链上支链较少,相对分子质量、结晶度和密度较高,所以低压聚乙烯比较硬,耐磨、耐蚀、耐热及绝缘性较好。高压聚乙烯分子带有许多支链,因而相对分子质量较低,且具有较好的有软性、耐冲击性及透明性

(3)塑件材料成形性能:聚乙烯成型时,在流动方向与垂直方向的收缩差异较大。注射方向的收缩大于垂直方向的收缩率,易产生变形,聚乙烯收缩率的绝对值较大成型收缩率 也较大,易产生缩孔,冷却速度慢,必须充分冷却,且冷却速度要均匀;质软易脱模,塑件有浅的侧凹时可强行脱模。

(4)产品数量:大批量生产

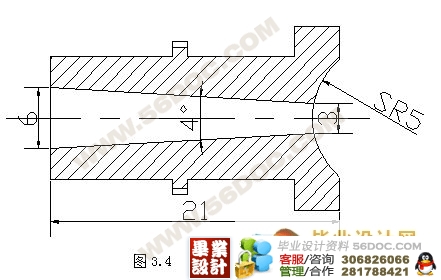

(5)塑件尺寸:如图1.1所示

(6)塑件颜色:土黄、米白、乳白等各种颜色,可根据需要任意选择

(7)塑件材料物理性能(查文献[1]可得)

具的安装及调试

模具的安装是指将模具从制造地点运至注塑机所在地,并安装在指定注射机的全过。

(1)模具安装到注射机上要注意以下几个问题:

1) 模具的安装方位要满足设计图样的要求。

2) 模具中有侧向滑动机构时,尽量使其运动方向为水平方向。

3) 当模具长度与宽度尺寸相差较大时,应尽可能使较长的边与水平方向平行。

4) 模具带有液压油路接头、气路接头、热流道元件接线板时,尽可能放置在非操作一侧,以免操作不方便。

(2)模具安装于注射机上之后,要进行空循环调整。其目的在于检验模具上各运动机构是否可靠、灵活、定位装置是否有效作用。要注意以下几个方面:

1) 合模后分型面不得有间隙,要有足够的合模力。

2) 活动型芯、推出及导向部位运动及滑动要平稳、无干涉现象,定位要正确、可靠。

3) 开模时,推出要平稳,保证将塑件及浇注系统凝料推出模具。

4) 冷却水要畅通,不漏水,阀门控制正常。

试模

将模具安装在注射机上,选用合格的原料,根据推荐的工艺参数调整好注射机,采用手动操作。开始注射时,首先采用低压,低温和较长的时间条件下成形。如果型腔未充满,则增加注射时的压力。在提高压力无效的时,可以适当提高温度条件。试模注射出样件。试模过程中,应进行详细记录,将结果填入试模记录卡,并保留试模的样件。

修模

虽然是在选定成型材料、成型设备时,在预想的工艺条件下进行模具设计,但是人们的认识往往是不完善的,因此必须在模具加工完成以后,进行试模试验,看成型的制件质量如何。发现总是以后,进行排除错误性的修模。

塑件出现不良现象的种类居多,原因也很复杂,有模具方面的原因,也有工艺条件方面的原因,二者往往交只在一起。在修模前,应当根据塑件出现的不良现象的实际情况,进行细致地分析研究,找出造成塑件缺陷的原因后提出补救方法。因为成型条件容易改变,所以一般的做法是先变更成型条件,当变更成型条件不能解决问题时,才考虑修理模具。

修理模具更应慎重,没有十分把握不可轻举妄动。其原因是一旦变更了模具条件,就不能再作大的改造和恢复原状。

检验

通过试模可以检验出模具结构是否合理,所提供的样件是否符合用户的要求,模具能否完成批量生产。针对试模中发现的问题,针对试模中发现的问题,对模具进行修改、调整、再试模,使模具和生产的样件满足客户的要求,试模合格的模具,应清理干净,涂防锈油入库保存。

目 录

摘 要 II

1 水果刀刀壳的工艺分析 1

1.1 塑件的成形工艺性分析 1

1.2 塑件成形工艺参数确定 2

2 注塑机及模架的选择 4

2.1 注塑机的选择 4

2.2 模架的选择 5

3 模具基本结构设计 7

3.1 确定成形方法 7

3.2 型腔布置 7

3.3 分型面设计 7

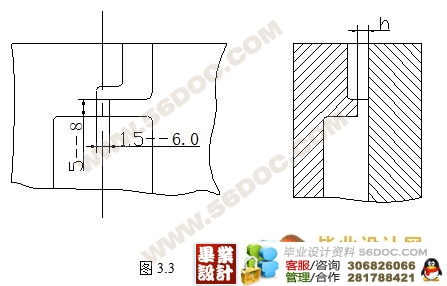

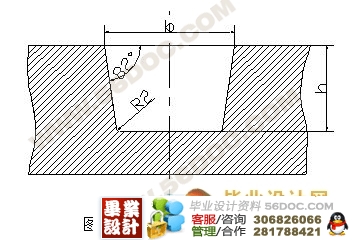

3.3 排气槽设计 8

3.4 浇注系统设计 9

3.5 脱模机构设计 13

4 注射机的有关工艺参数校核 16

4.1 最大注射量校核 16

4.2 锁模力与注射压力的校核 16

4.3 模具与注塑机安装部分相关尺寸校核 16

4.5 注射压力的校核 17

4.6 开模行程校核 17

(毕业设计网 )

5.1 型腔尺寸计算 19

5.2 型芯径向尺寸: 20

6 模具温度调节系统计算 22

6.1 模具冷却系统计算 22

6.2 模具加热系统计算 24

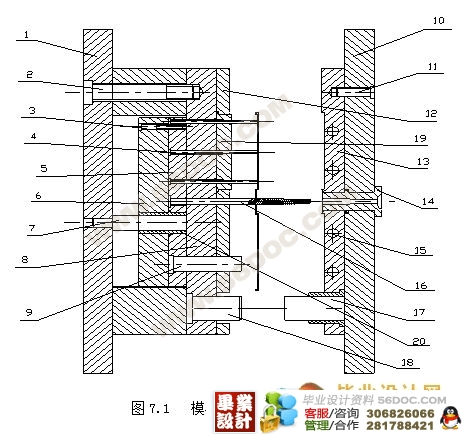

7 模具的工作原理 25

8 模具总装图及模具的装配、试模 27

8.1 模具总装图及模具的装配 27

8.2 模具的安装试模 27

致 谢 30

参考文献 31

|