摘要:复合材料广泛应用的今天,合成塑料仍是基础的工业原材料。注射、挤出、压制,压铸和气压成型仍是塑料制品的主要成形方式。随着现代工业艺术水平的提高塑料制品的结构越来越复杂,这使得注塑成型技术得到了更加广泛的应用。显然模具的设计也随之提到了重要的地位。随着现代设计中的CAD/CAM技术的普及这使得计算机仿真模拟设计在注塑模具的设计研发中起到了愈来愈关键的作用。

注射模具的基本组成是:定模机构,动模机构,浇注系统,导向装置,顶出机构,芯机构,冷却和加热装置,排气系统。

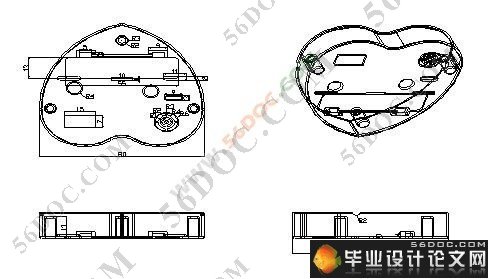

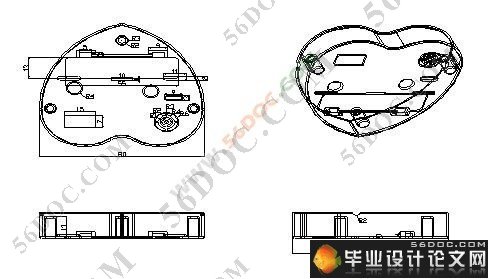

本文采用CAD/CAM技术利用Unigraphics软件实现注塑模具CAD/CAM的方法和途径并以闹钟后盖的设计为例,分析了闹钟后盖零件的结构及工艺性,确定该塑件的注塑成型方案并进行了注射模设计方面的相关计算并通过计算机的仿真模拟实现塑件复杂结构体和注塑模具相关机构初步的设计。利用autocad对注塑模具的零部件进行的相关尺寸和表面精度的深入设计。最后利用mastercam将二者的设计转换成可实现的数控加工程序进行仿真模拟成型加工。

关键词:注塑成型 CAD/CAM UGCAD/CAM

about the back of the alarm injection mold

Abstract:The plasticsToday widely used composite materials, synthetic plastic is still the basis of industrial raw materials. Injection, extrusion, die casting and pressure molding of plastic products is still the main way of forming. With the art of raising the level of modern industrial structure more complex plastic products, which makes injection molding technology has been more widely used. Obviously mold design also will mention the important role. With modern design in the CAD / CAM technology, which makes computer simulation of universal design in injection mold design and development played a more crucial role.

The basic composition of injection molds: the fixed mold body, the dynamic model agencies, casting systems, guiding device, top the body, core body cooling and heating equipment, exhaust system.

In this paper, CAD / CAM technology uses Unigraphics software injection mold CAD / CAM methods and means and to clock back cover design, for example, analysis of the alarm clock back cover parts of the structure and process, determine the injection molded plastic parts program and were related to injection mold design, calculation and computer simulation to achieve through the plastic injection mold complex structure and the preliminary design of relevant institutions.Using autocad on the injection mold parts for the relevant size and surface accuracy of the detail design. Finally, mastercam designed to convert between the two enables the simulation of NC machining process simulation of forming process.

Keywords:Injection Mold CAD/CAM UG

说明书有以下内容:

① 目录;

② 设计题目或设计任务书;

③ 塑件分析(含塑件图);

④ 塑料材料的成型特性与工艺参数;

⑤ 设备的选择:设备的型号、主要参数及有关参数的校核;

⑥ 浇注系统的设计:塑件成型位置,分型面的选择,主流道、分流道、浇口、排气槽的形式、部位与尺寸以及流长比的校核等;

⑦ 成型零部件的设计与计算:型腔、型芯的结构设计、尺寸计算、强度校核等;

⑧ 脱模机构的设计:脱模力的计算,拉料机构、顶出机构、复位机构等的结构形、安装定位、尺寸配合以及某些构件所需的强度、刚度或稳定性校核;

⑨ 侧抽芯机构的设计:抽拔距与抽拔力的计算,抽芯机构的形式、结构、尺寸以及必要的验算;

⑩ 脱螺纹机构的设计:脱模方式的选择,止转方法、驱动装置、传动系统、补偿机构等的设计与计算;

目 录 32000字

1 引言 (1)

1.1 课题的理论依据和现实意义 (1)

1.2 注塑模的设计特点和设计过程简介 (1)

1.2.1基本要求和注意事项 (2)

1.2.2注塑模设计程序 (2)

1.2.2.1接受任务书 (3)

1.2.2.2调研、消化原始材料 (3)

1.2.2.3选择成型设备 (3)

1.2.2.4拟定模具结构方案 (3)

1.2.2.5方案的讨论和论证 (4)

1.2.2.6绘制模具装配图 (4)

1.2.2.7绘制零件图 (5)

1.2.2.8编写设计说明书 (6)

1.4 注塑模具CAD技术发展过程 (7)

1.5 注塑模具CAD技术的应用 (8)

1.6 国内外注塑模具CAD技术研究现状 (10)

2 塑件注塑成型的工艺分析 (12)

2.1 塑件成型工艺分析 (12)

2.2 闹钟后盖原料(ABS)的成型特性与工艺参数 (13)

3 注射机型号的确定 (14)

3.1选择注射机型号 (14)

3.2 模架的选定 (14)

3.3 最大注射压力的校核 (16)

4. 塑件工作尺寸的计算 (18)

4.1 型腔的径向尺寸计算 (18)

4.2 型芯尺寸的计算 (20)

4.3 模具型腔壁厚的计算 (22)

5 浇注系统的设计 (23)

5.1 主流道设计 (23)

5.2 冷料井设计 (24)

5.3 分流道设计 (24)

5.4 浇口选择 (25)

6 分型面的选择与排气系统的设计 (27)

6.1 分型面的选择 (27)

6.2 排气糟的设计 (28)

7 合模导向机构的设计 (28)

8 脱模机构的设计 (29)

9 温度调节系统的设计 (30)

9.1 模具冷却系统的设计 (31)

9.2 模具加热系统的设计 (31)

10 模具的装配 (31)

10.1 模具的装配顺序 (32)

10.2 开模过程分析 (33)

11 三维造型及数控仿真加工 (33)

11.1 UG软件在模具制造中的应用特点 (33)

11.2 零件造型简介 (34)

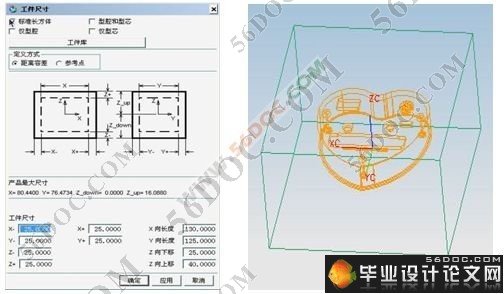

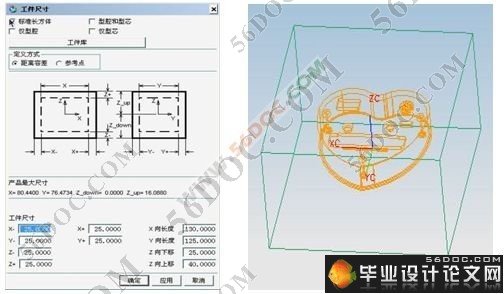

11.3 确定型腔布置及型芯和型腔的建立 (38)

11.4 分型面的选择 (38)

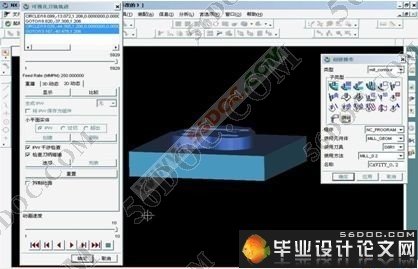

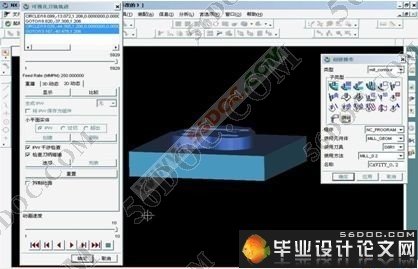

12 型芯的数控仿真加工 (43)

12.1 零件的分析 (43)

12.2 零件钢材的选用 (44)

12.3 加工方案 (44)

12.4 加工型芯的具体操作 (48)

12.4.1 粗加工CAV_ROU1 (48)

12.4.2 半精CAV_0.1 (51)

12.4.3 FIXED_FIN1 (53)

12.4.4 平面精加工PM_FINISH (56)

12.4.5 钻孔加工 (58)

13 型腔的数控仿真加工 (60)

13.1 加工方案 (60)

13.2 加工型腔的具体操作 (63)

13.2.1 粗加工CAV_ROU1 (63)

13.2.2 钻孔加工 (65)

13.2.3 平面精加工PM_FINISH (66)

13.2.4 FIXED_FIN1 (68)

13.2.5 清根加工FLOW (70)

结 论 (72)

参考文献 (73)

致 谢 (74) |