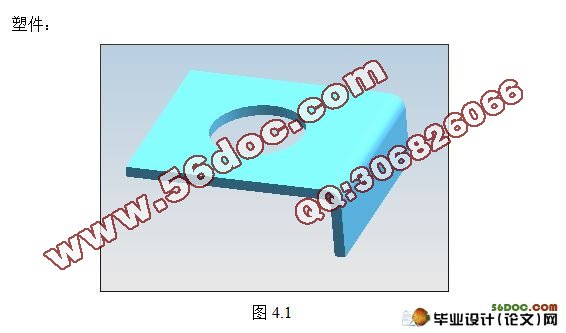

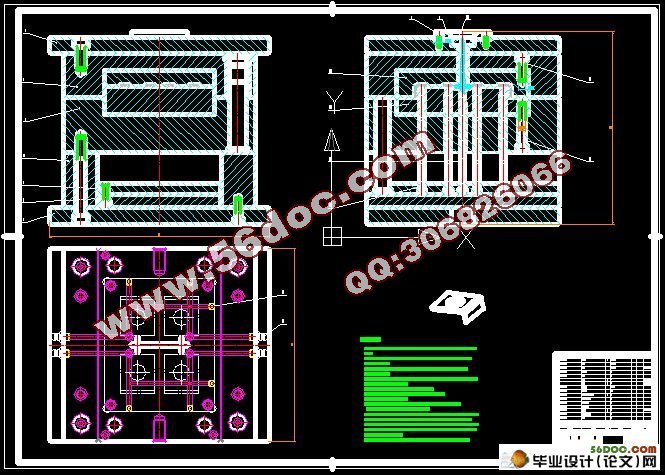

挂板产品造型与模具设计(含cad,UG三维)(任务书,开题报告,中期检查表,设计说明书16000字,CAD图纸12张,UG三维)

摘 要

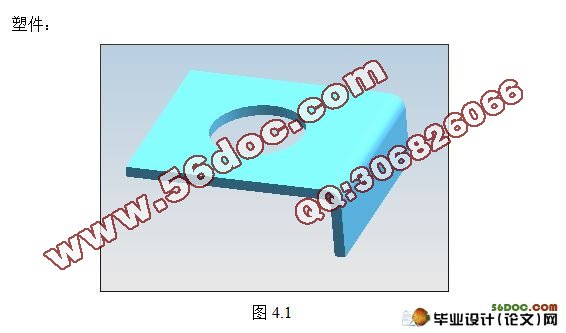

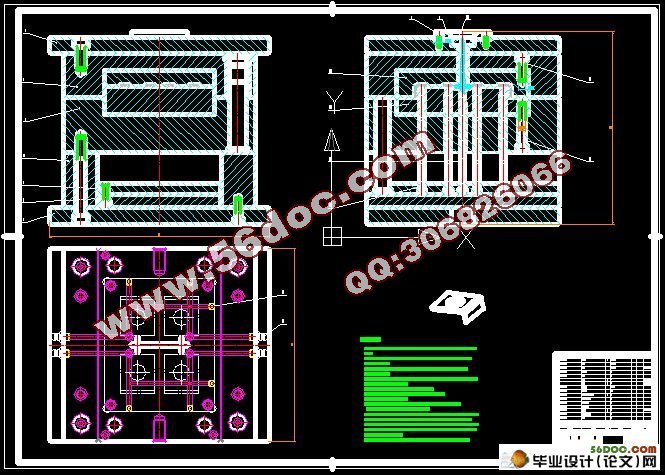

模具制造技术迅速发展,已成为现代制造技术的重要组成部分。如模具的CAD/CAM技术,模具的激光快速成型技术,模具的精密成形技术,模具的超精密加工技术。以及为了缩短模具设计生产周期而采用的Unigraphics NX,正是基于以上条件应运而生,它的出现,大大提高了模具生产的效率。本设计介绍了挂板塑料注射模具的设计与制造方法。该注射模采用了1模4腔的结构。

关键词:塑料;注射模具;设计;UG

Abstract

Mold the rapid development of manufacturing technology, modern manufacturing techniques have become an important part. If the mold CAD / CAM technology, rapid prototyping mold laser technology, precision die forming technology, the ultra-precision mold processing technology. And mold design in order to shorten the production cycle and the use of Unigraphics NX, is created based on the above conditions, it appears, greatly improving the efficiency of the production mold. The design introduced the peg board plastic injection mold design and manufacturing methods. The use of an injection mold cavity mode structure of 4.

Key words: plastics; injection mold; design; UG

分析塑件使用材料的种类及工艺特征

该塑件材料选用ABS(丙烯腈—丁二烯—苯乙烯共聚物)。

用途:汽车配件(仪表板、工具舱门、车轮盖、反光镜盒等),收音机壳,电话手柄、大强度工具(吸尘器,头发烘干机,搅拌器,割草机等),打字机键盘,娱乐用车辆如高尔夫球手推车以及喷气式雪橇车等。

比重:1.05克/立方厘米

燃烧鉴别方法:连续燃烧、蓝底黄火焰、黑烟、浅金盏草味

溶剂实验:环已酮可软化,芳香溶剂无作用

特点:

1、综合性能较好,冲击强度较高,化学稳定性,电性能良好。

2、与372有机玻璃的熔接性良好,制成双色塑件,且可表面镀铬,喷漆处理。

3、有高抗冲、高耐热、阻燃、增强、透明等级别。

4、流动性比HIPS差一点,比PMMA、PC等好,柔韧性好。

5、用途:适于制作一般机械零件,减磨耐磨零件,传动零件和电讯零件。

6、同PVC(聚氯乙烯)一样在屈折处会出现白化现象。

成型特性:

1.无定形料,流动性中等,吸湿大,必须充分干燥,表面要求光泽的塑件须长时间预热干燥80-90度,3小时.

2.宜取高料温,高模温,但料温过高易分解(分解温度为>270度).对精度较高的塑件,模温宜取50-60度,对高光泽.耐热塑件,模温宜取60-80度.

3、如需解决夹水纹,需提高材料的流动性,采取高料温、高模温,或者改变入水位等方法。

4、如成形耐热级或阻燃级材料,生产3-7天后模具表面会残存塑料分解物,导致模具表面发亮,需对模具及时进行清理,同时模具表面需增加排气位置。

目录

摘 要 I

ABSTRACT II

目录 III

1前言 - 1 -

1.1模具工业在国民经济中所占的重要地位 - 1 -

1.2我国冲压模具制造企业技术现状及发展趋势 - 1 -

1.2.1现状 - 1 -

1.2.2产品发展重点 - 2 -

1.2.3技术发展重点 - 4 -

1.3现代模具的设计 - 4 -

1.4、现代模具的制造 - 5 -

1.4.1.CAD/CAE/CAM计算机辅助设计、模拟、制造一体化 - 5 -

1.4.2.先进设备在现代模具制造中的作用 - 5 -

1.4.3.模具材料及表面处理技术 - 5 -

1.5逆向工程 - 6 -

1.6总结与展望 - 6 -

1.6.1计算机软件的发展和进步 - 6 -

1.6.2注塑模具设计 - 7 -

2 塑件的工艺分析 - 8 -

2.1 分析塑件使用材料的种类及工艺特征 - 8 -

2.2分析塑件的结构工艺性 - 10 -

2.3工艺性分析 - 10 -

3 初步确定型腔数目 - 11 -

3.1初步确定型腔数目 - 11 -

4 注射机的选择 .- 11 -

4.1 塑件体积的计算 - 11 -

4.2计算塑件的质量 - 12 -

4.3按注射机的最大注射量确定型腔数目 - 12 -

4.4计算浇注系统的体积 - 13 -

4.5注射机选用 - 13 -

5 浇注系统的设计 - 14 -

5.1主流道的设计 - 14 -

5.2 分流道的设计 - 15 -

5.3分型面的选择设计原则 - 17 -

5.3.1分型面的形式 - 17 -

5.3.2分型面的设计原则 - 17 -

5.4浇口的设计 - 17 -

5.5冷料穴的设计 - 18 -

6 确定主要零件结构尺寸选模架、成型零部件的设计 - 19 -

6.1型腔、型芯工作尺寸计算 - 19 -

6.2模架的选择 - 21 -

7 导向机构的设计 - 21 -

7.1导柱的设计 - 21 -

7.2导套的结构设计 - 21 -

7.3推出机构的设计 - 22 -

7.3.1推件力的计算 - 22 -

7.3.2 推杆的设计 - 23 -

8 冷却系统的设计 - 23 -

8.1 确定冷却水道直径 - 24 -

9.模具排气槽的设计 - 24 -

10.校核 - 25 -

10.1注射机有关工艺参数的校核 - 25 -

10.2模具厚度H与注射机闭和高度 - 25 -

11结论 - 26 -

致谢 - 27 -

参考文献 - 28 -

|