沉降片加工工艺设计及组织性能分析(含CAD零件图毛坯图)(论文说明书9300字,CAD图纸3张,工序卡,工艺卡)

摘要:本篇设计是沉降片加工工艺设计及组织性能分析。沉降片零件的主要加工表面是上下左右表面几各圆弧缺口部位和孔在加工。一般来说,保证平面的加工精度与保证孔系的加工精度相比,保证平面的加工精度比较容易。孔径加工都是选用专用钻夹具,夹紧方式一般选用手动夹紧,夹紧可靠。因此生产效率较高。能够满足设计要求。

文章的重点在于对沉降片的工艺性和力学性能分析,对加工工艺进行合理分析,选择确定合理的毛坯、加工方式,并对其组织性能进行分析,对沉降片应在何种组织状态下使用作出准确的结论,经过实践证明,这一课题在选择对后续在类似零件在加工工艺在制定和组织性能在分析是有现实意义的。

关键词:沉降片,工艺,组织性能,结论

Abstract:Enable producing the target in process of production raw materials, the blank , state of quality and quantity on part become always take place direct course of change ask craft course, if the blank is made, machining, heat treatment , assemble etc. and call it the craft course. In the course of making the craft , is it confirm every erector location and worker step that process need this of process to want, the locomotive of processing , this process , and the entering the giving amount of the lathe, cut depth , the rotational speed of the main shaft and speed of cutting, the jig of this process.

At present, part of the processing of domestic have begun to close to the machine tool, but also need to clamp the workpiece, that is to say, although the technology has been greatly improved but his nature has not changed much, on the flip side, because of his skill and precision is high, so a high quality tool holder of machine tools is an absolute necessity. As everyone knows, because our technology in the unceasing development, technical requirements for processing of the knife is also more and more high.

Keywords: Clamp; Algorithms; Machine tools;Holde

零件的工艺分析

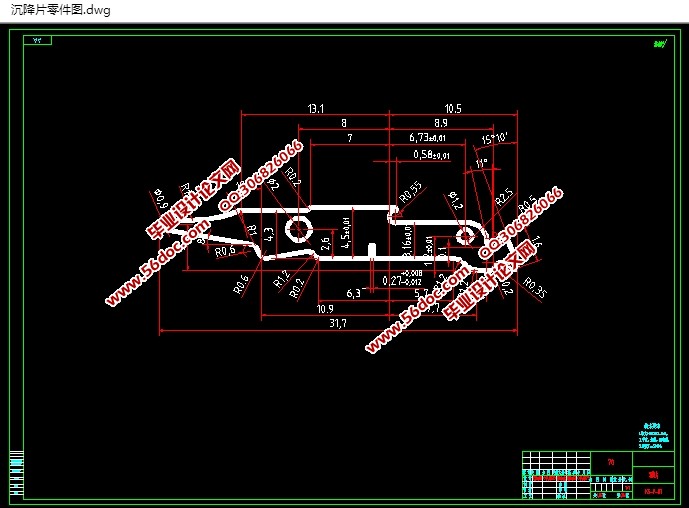

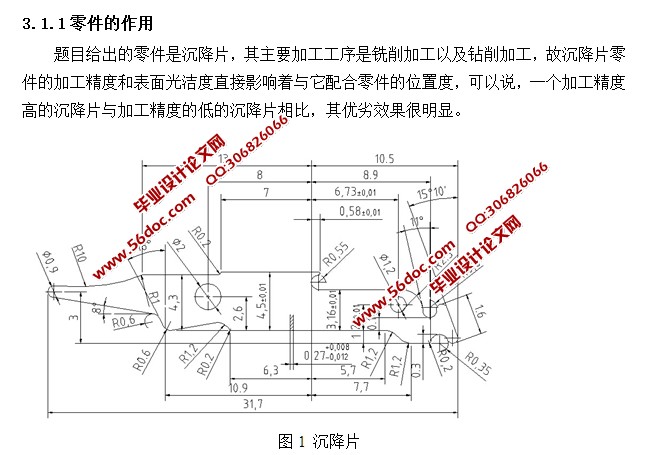

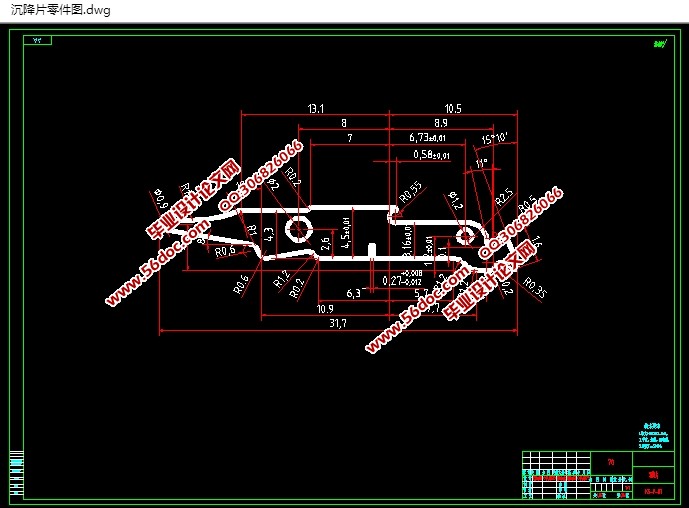

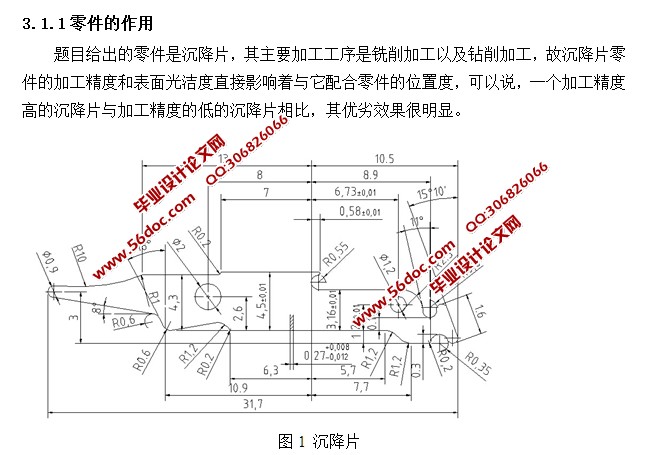

由沉降片零件图可知,沉降片的上下左右表面以及内孔都需要进行加工。它们相互间有一定的位置要求。现分析如下:

(1)以主视图为主要加工表面的面,包括沉降片零件的上下、左右表面的铣削加工。

(2)各孔系的钻削加工。

(3)各圆弧的铣削加工。

(4)各缺口的铣削加工。

目 录

摘 要 I

Abstract II

第一章 绪论 1

第二章 研究在主要内容 2

第三章 加工工艺规程设计 4

3.1 零件的分析 6

3.1.1 零件的作用 7

3.1.2 零件的工艺分析 9

3.2 沉降片加工的加工顺序和加工方案的选择 9

3.2.1 孔和平面的加工顺序 10

3.2.2 加工方案选择 12

3.3 沉降片加工定位基准的选择 13

3.3.1 粗基准的选择 15

3.3.2 精基准的选择 16

3.4 沉降片加工主要工序安排 17

3.5 机械加工余量、工序尺寸及毛坯尺寸的确定 18

3.6 选择加工设备及刀、量具 20

3.7 确定切削用量及基本工时(机动时间) 21

3.8 时间定额计算及生产安排 22

第四章 沉降片铣面夹具设计 23

4.1 设计要求 25

4.2 夹具设计 26

4.2.1 定位基准的选择 27

4.2.2 切削力及夹紧力的计算 28

4.3 定位误差的分析 28

结 论 29

参考文献 30

致 谢 31

|