CA6140车床主轴加工工艺及数控加工编程(含CAD零件图,工序卡,工艺卡)

来源:56doc.com 资料编号:5D15953 资料等级:★★★★★ %E8%B5%84%E6%96%99%E7%BC%96%E5%8F%B7%EF%BC%9A5D15953

资料以网页介绍的为准,下载后不会有水印.资料仅供学习参考之用. 密 保 惠 帮助

资料介绍

CA6140车床主轴加工工艺及数控加工编程(含CAD零件图,工序卡,工艺卡)(论文说明书9600字,CAD图2张,工序卡,工艺卡)

摘 要

本篇毕业设计是CA6140车床主轴加工工艺及数控编程,CA6140车床主轴零件的主要加工表面是各外圆面的车削加工及内孔 的车削加工以及2- 直孔的钻、绞削加工和M10螺纹孔的钻、攻加工等。一般化来讲,保证平面的加工精度相比较与保证孔系的加工精度,平面加工的精度相对来说还是比较容易的。该CA6140车床主轴零件通过数控机床对其进行车削、镗削、钻、铰削加工,由于数控机床的加工精度比普通机床要高,生产加工效率要好,所以能够满足设计要求。

文章的重点在于对CA6140车床主轴的工艺性和力学性能分析,对加工工艺规程进行合理分析,对CA6140车床主轴进行加工工艺的规程设计,包括了CA6140车床主轴的数控加工,并且介绍了数控加工工艺及数控编程,以此CA6140车床主轴进行数控的加工工艺编制和数控编程的设计,经过实践证明,最终可以加工出合格的CA6140车床主轴零件。

关键词:CA6140车床主轴、工艺规程、普通编程、零件

零件结构工艺分析

本文对CA6140车床主轴的零件进行分析,通过对CA6140车床主轴的研究和分析,描述了CA6140车床主轴的毛坯制造形式、机械加工余量、基准选择、工序尺寸和毛坯尺寸等的确定,以及切削用量和工时的计算等相关内容。为了提高劳动生产率,与指导老协商后,感觉用数控编程比较合适。

在这次毕业设计中,根据课题所给的零件图、技术要求,通过查阅相关资料和书籍,了解和掌握了的机械加工工艺和编程的一般方法和步骤,并运用这些方法和步骤进行了数控编程与仿真加工设计。整个设计得指导思想“简便、效率高、非常经济”。

1.1 零件的分析

1.1.1 零件的作用

题目给出的零件是CA6140车床主轴。CA6140车床主轴主要是传递扭矩的作用,一个设备的正常运行离不开动力装置的执行以及一些传动零件,例如轴、轴承等一些传动零件和传动机构。故CA6140车床主轴零件的加工精度和表面光洁度影响着传动的精度和效率,可以说,一个加工精度高的CA6140车床主轴与加工精度的低的CA6140车床主轴相比,其传动效果很明显。

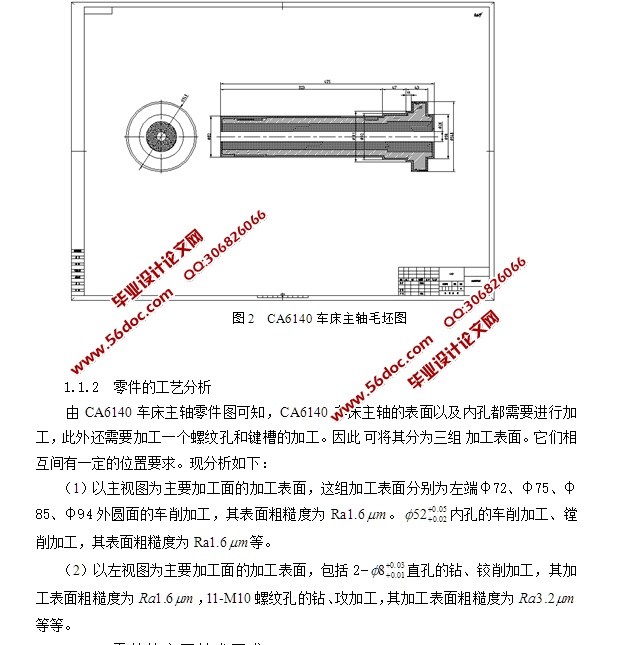

1.1.2 零件的工艺分析

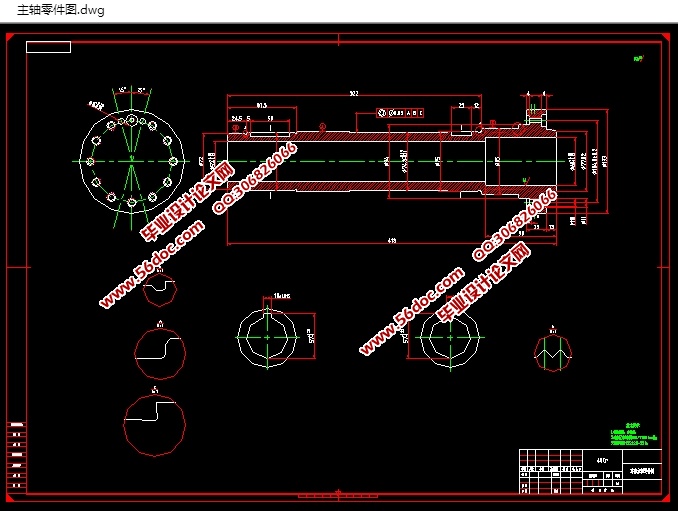

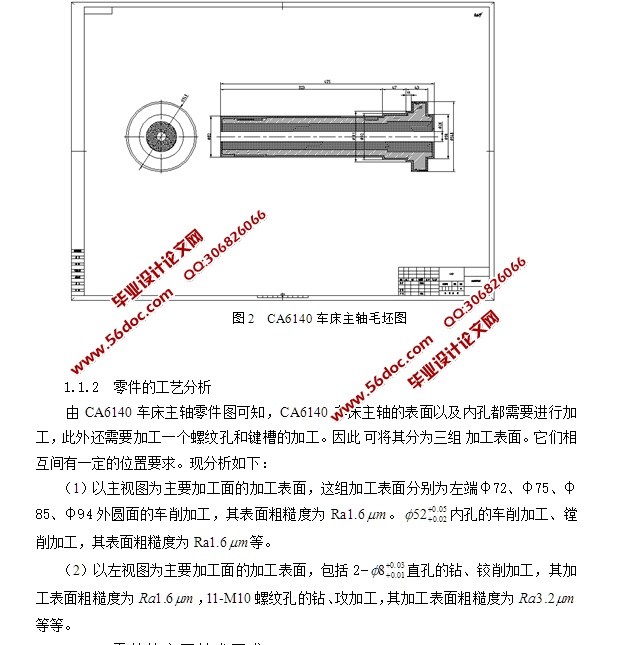

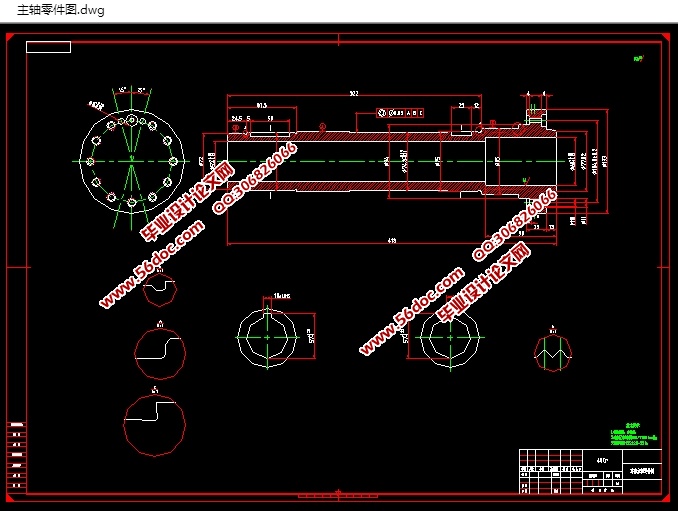

由CA6140车床主轴零件图可知,CA6140车床主轴的表面以及内孔都需要进行加工,此外还需要加工一个螺纹孔和键槽的加工。因此 加工表面。它们相互间有一定的位置要求。现分析如下:

(1)以主视图为主要加工面的加工表面,这组加工表面分别为左端φ72、φ75、φ85、φ94外圆面的车削加工,其表面粗糙度为Ra1.6 。 内孔的车削加工、镗削加工,其表面粗糙度为Ra1.6 等。

(2)以左视图为主要加工面的加工表面,包括2- 直孔的钻、铰削加工,其加工表面粗糙度为 ,11-M10螺纹孔的钻、攻加工,其加工表面粗糙度为 等等。

1.2 零件的主要技术要求

由上面的分析可得,CA6140车床主轴零件的加工表面是外圆表面和孔系。因此,对CA6140车床主轴来说,加工中的主要问题是处理好孔和外圆面之间的关系。

1.2.1 内孔的精度及位置精度

以 内孔为主要加工面的表面粗糙度要求分别为: 内孔的表面粗糙度为Ra1.6 , 内孔的表面粗糙度为 。

1.2.2 外圆面的精度及位置精度

以主视图为主要加工表面, 外圆面的车削加工以及10X50、10X25键槽的铣削加工,其中 外圆面的表面粗糙度要求为Ra1.6 ,10X50、10X25键槽的表面粗糙度为 。

1.2.3 其它要求

CA6140车床主轴系加工方案,应该选择能够满足较为复杂类零件外圆表面加工的加工设备,例如数控机床。从加工精度和加工效率各方面考虑之外,还要考虑经济因素。依据零件图我们确定CA6140车床主轴的加工工艺及加工路线,对于关键工序,我们应该在数控机床上面进行加工比较合适,例如数控车床、数控铣床等设备。

目 录

摘要 I

第一章 零件结构工艺分析 1

1.1 零件的分析 2

1.1.1 零件的作用 2

1.1.2 零件的工艺分析 4

1.2 零件的主要技术要求 5

1.2.1 内孔的精度及位置精度 6

1.2.2 外圆面的精度及位置精度 7

1.2.3 其他要求 8

第二章 工艺规程设计 9

2.1 选择定位基准 9

2.2 制定工艺路线 10

2.3 选择加工设备和工艺设备 11

2.4 机械加工余量、工序尺寸及公差的确定 11

第三章 确定切削用量及基本工时 12

3.1 工序10:粗铣A面至尺寸 13

3.2 工序20:粗车左端φ72、φ75、φ85φ94外圆面 14

3.3 工序30:粗车左端A处沟槽 15

3.4 工序40:粗车左端 内孔 16

3.5 工序50:粗镗直径24的孔至直径24,长度为67 17

3.6 工序60:粗车右端D处沟槽 17

3.7 工序70:精车左端φ72、φ75、φ85φ94、外圆面 17

3.8 工序80:精车左端A处沟槽 17

3.9 工序90:半精车右端φ133、φ77.02外圆面、 内孔 17

3.10 工序100:精车右端D处沟槽 17

3.11 工序110:粗镗、精镗 内孔 17

3.12 工序120:粗镗、精镗 内孔 18

3.13 工序130:铣10X50、10X25键槽 19

3.14 工序140:铣2-φ11凹台 20

3.15 工序150:钻、铰2- 直孔 21

3.16 工序160:钻、攻11-M10螺纹孔 22

3.17 时间定额计算及生产安排 24

第四章 零件编程 25

4.1 半精车右端 内孔 26

4.2 粗镗、精镗 内孔 27

4.3 钻、铰2- 直孔 28

第五章 加工仿真 30

结论 31

参考文献 32

致谢 33

|