煤油冷却器的设计(处理量3500kg/h)(含CAD零件装配图)(设计说明书13400字,文献综述,CAD图纸7张)

摘要

冷凝器是使用范围很广的一种化工设备,属于换热器的一种。本设计任务主要是根据已知条件选择采用固定管板式换热器的设计,固定管板式换热器的优点是锻造用量少,成本低;传热面积比浮头热交换器小20%至30%小,旁通流大。

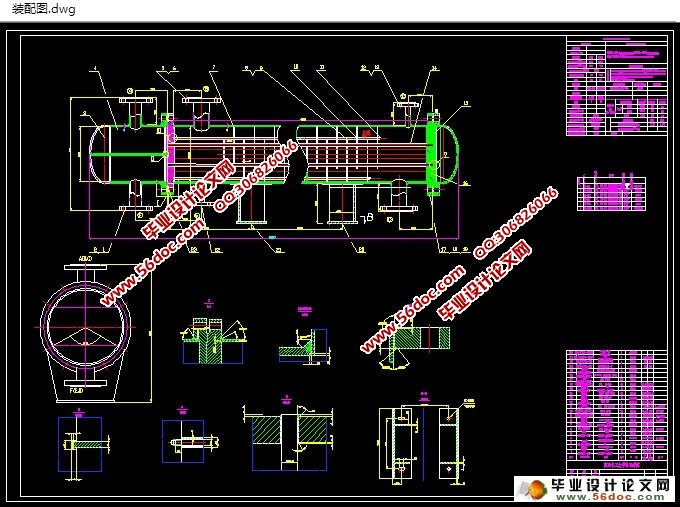

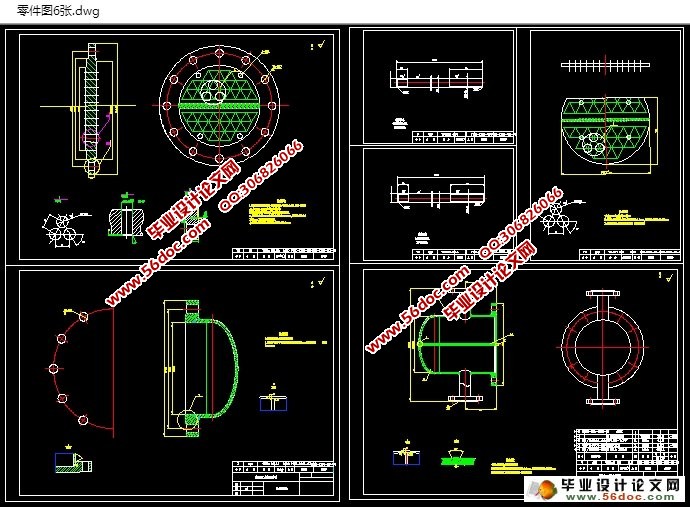

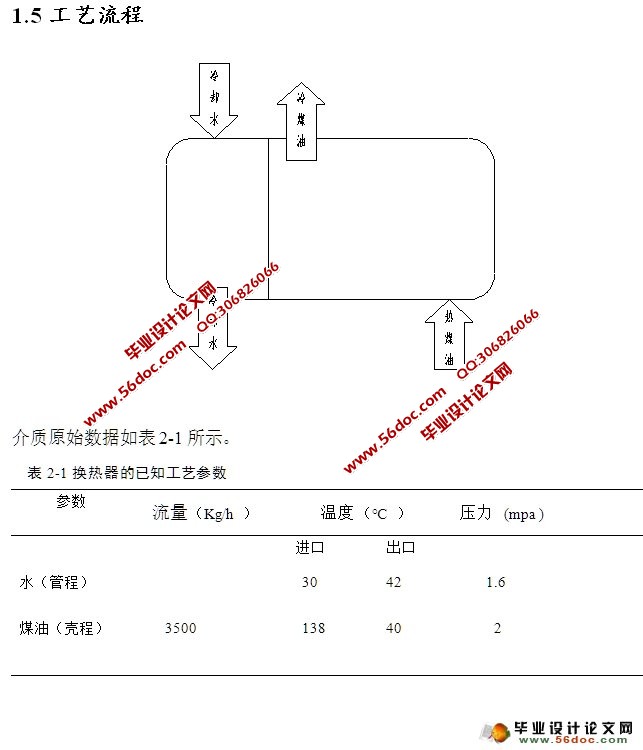

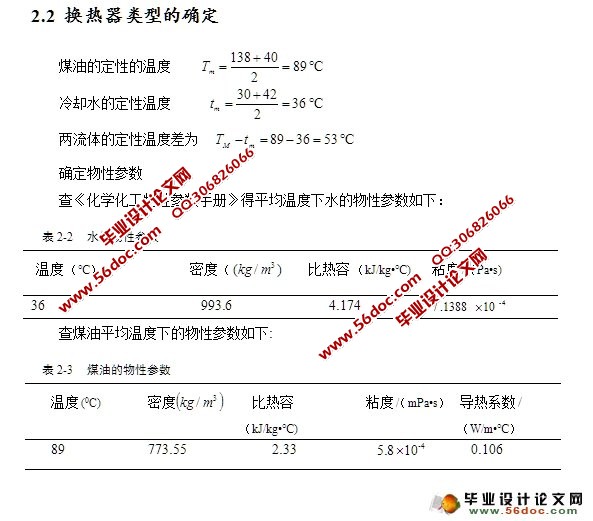

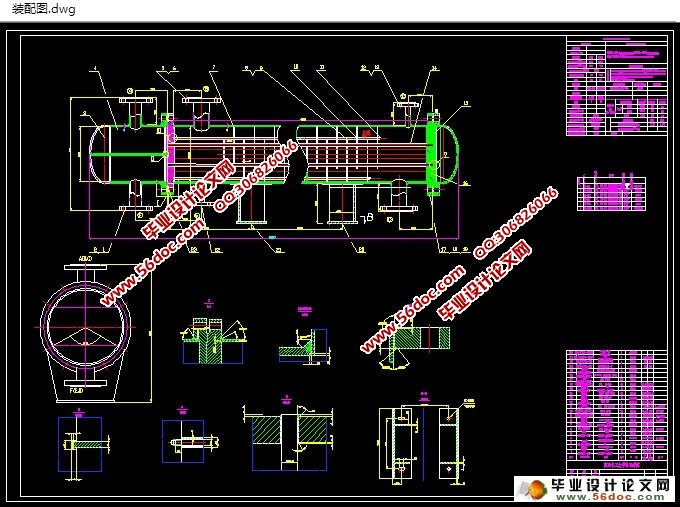

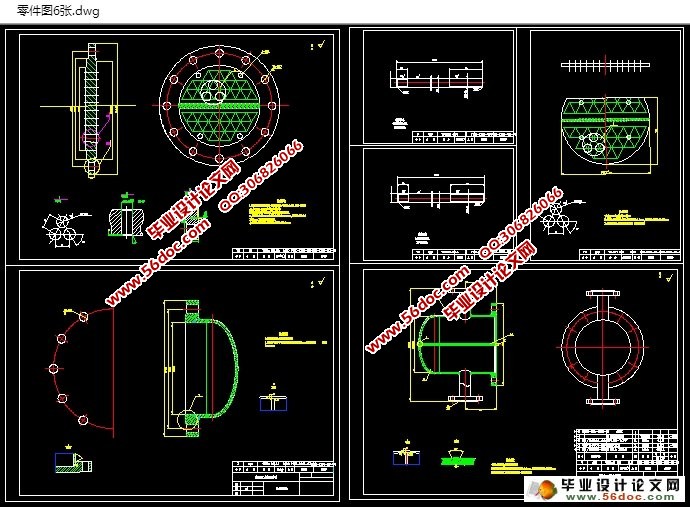

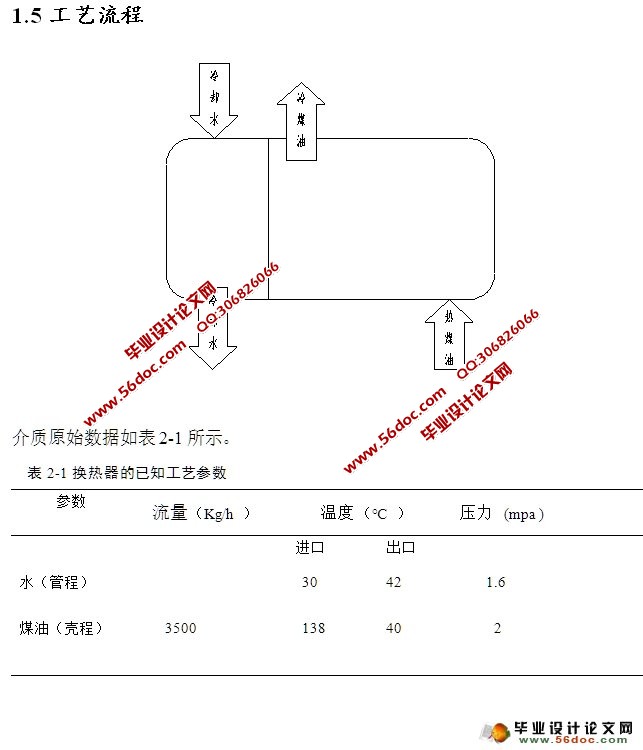

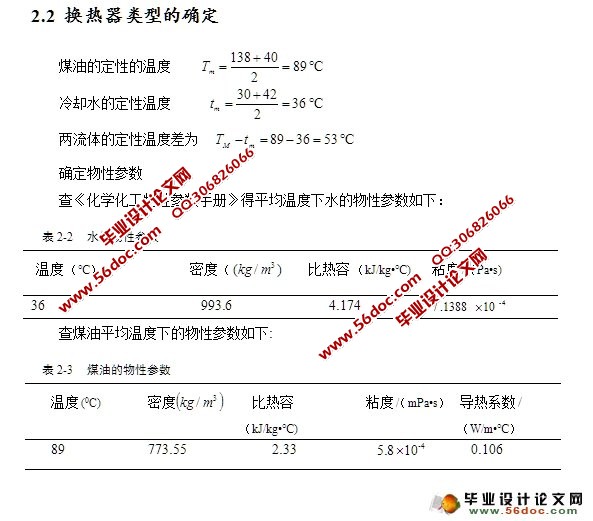

本台换热器主要完成的是煤油-水之间的热量交换,首先根据给出的设计温度和设计压力来确定设备的结构形式以及壳程和管程的材料,然后根据物料性质和传热面积来确定换热管的材料,尺寸,本次设计的主要设计参数为:管程介质为水,温度由30℃加热到42℃ ,工作压力 ,流量为 ,壳程介质为煤油,入口温度1380C,出口温度40℃、压力为 ,流量为 。,传热面积为22.38㎡,采用Φ25×2.5×4500的无缝钢管换热,则可计算出58根换热管,D=325mm的圆筒根据换热管的根数确定换热管的排列,并根据换热管的排列和长度来确定筒体直径以及折流板的选择。通过对容器的内径和内外压的计算来确定壳体和封头的厚度并进行强度校核。然后是对换热器各部件的零部件的强度设计,有法兰的选择和设计计算与校核,钩圈及法兰的设计计算与校核和管子拉脱力的计算。还包括管板的结构设计、防冲挡板、支座设计。结构设计中的标准件可以参照国家标准根据设计条件直接选取;非标准件,设计完结构后必须进行相应的应力校核。

管板与换热管的连接方式为焊接,因管板上的应力较多,且内外温度有一定的差值,因此,对管板强度的校核是一个重点,也是一个难点。

关键词: 冷凝器; 强度设计; 结构设计

Abstract

The condenser is a kind of chemical equipment which is widely used, and belongs to a kind of heat exchanger.. The design task is mainly according to the known conditions to choose the design of fixed tube plate heat exchanger, the advantages of fixed tube plate heat exchanger is forging used less, low cost; heat transfer area ratio of floating head type for heat exchanger is 20% to 30% and a bypass flow small.

The heat exchanger is mainly completed is between kerosene and water heat exchange, first of all according to the given design temperature and pressure to determine structure of equipment and the shell side and tube side material, and then according to the nature of the material and the heat transfer area to determine the heat exchange tube materials, dimensions, number of roots.The main design parameters of this design are: tube medium is water temperature from 30 ℃heated to 42℃ , working pressure, flow, shell medium kerosene inlet temperature 138℃, outlet temperature 40 ℃, pressure flow rate . A heat transfer area 22.38㎡, seamless steel pipe heat exchanger Φ25 × 2.5 × 4500, you can calculate the heat transfer tubes 58, D = 325mm cylinder is determined based on the number of heat transfer tubes of the heat transfer tubes are arranged and the heat transfer tubes according to the arrangement and to determine the length and diameter of the cylinder baffles choice. And to determine the thickness of the shell head and the inner diameter of the container by calculation of internal pressure. Then in the heat exchanger design strength member flange design, selecting the various components and calculated the strength verification and inspection, inspection and pull shackle and floating head flange design calculations and piping De-force calculations. Also includes a tube plate structure design, anti scour baffle, slideway structure design and the design of support. The standard parts in the structure design can be selected directly according to the national standards; the non standard parts must be checked for the corresponding stress after the design of the structure.

Tube plate and tube heat exchanger and the connection mode of welding, tube plate more stress, and the temperature inside and outside have certain difference. Therefore, on the tube sheet strength check is a key and a difficulties.

Key words: heat exchanger; strength design; structure design

目 录

第一章绪论 1

1.1 换热器的重要性及意义 1

1.2 换热器的研究现状及其发展趋势 1

1.2.1 国内的研究现状 1

1.2.2 国外的研究现状 2

1.3 换热器的发展趋势 3

1.3.1 换热器强化传热技术的发展 3

1.3.2大型化及能耗研究 3

1.3.3 材料的研究 3

1.3.4 腐蚀的研究 3

1.4 换热器的种类 4

1.5工艺流程 5

第二章传统工艺计算 6

2.1 设计任务与条件 6

2.2 换热器类型的确定 7

2.3 计算换热器的热负荷Q 7

2.4 冷却水用量 7

2.5 平均温差的计算 8

2.6 初算传热面积 8

2.7 管子选择和管数的确定 9

2.8 平均传热温差校正及壳程数 10

2.9 管子排列方式和管间距的确定 10

2.9.1 管子排列方式 10

2.9.2 换热管中心距的确定 11

2.10 壳程内径的确定 12

2.11 折流板的选择及间距确定 12

2.12 确定总传热系数K 12

2.12.1管程换热热系数的确定 13

2.12.2 壳程侧换热系数的确定 13

2.12.3 计算传热面积 14

2.13 流体压降的计算 15

2.13.1 管程压降的计算 15

2.13.2 壳程压降的计算 16

2.13.3 壁温核算 16

第三章结构设计及强度校核 18

3.1 换热器的整体结构 18

3.2 筒体的结构设计及校核 18

3 .2.1 筒体内径的确定 18

3.2.2 筒体厚度的确定 19

3.2.3 筒体水压试验 19

3.3 封头形式的选择 20

3.3.1 封头厚度的确定 20

3.3.2 封头的水压试验 21

3.4 管箱的设计及校核 21

3.4.1 管箱简介 21

3.4.2 短节的设计及校核 21

3.4.3 管箱水压试验 22

3.5 管箱法兰的选择 23

3.5.1 各管孔接管及其法兰的选择 23

3.6管板的结构图 26

3.7 连接设计 27

3.7.1 连接简介 27

3.7.2 管板与壳体和管箱的连接结构 27

3.7.3 管板与壳体和管箱的连接结构图 27

3.7.4 管板与换热管的连接的结构确定 27

3.8 换热器的热补偿 29

3.8.1 管程和壳程的压应力 29

3.8.2 壳体和管子截面积 29

3.8.3 管程和课程的压应力 30

3.8.4 管程和壳程的温差应力及补偿措施 30

3.8.5 拉脱应力 32

3.8.6 判断是否需要热补偿 33

3.9 接管的设计 34

3.9.1 接管材料的选择 34

3.9.2 管程接管直径 34

3.9.3 管程接管厚度 35

3.9.4 壳程接管直径 35

3.9.5 壳程接管厚度 35

3.10 开孔的判定 36

第四章附件的选择 38

4.1鞍座的选择 38

4.1.1 换热器总质量的计算 38

4.1.2 鞍座的尺寸及结构选择 41

4.2 分程隔板选择 41

4.3 折流板 42

4.4 拉杆 42

4.4.1 拉杆的选择 42

4.4.2 拉杆的形式 43

4.5 定距管 43

4.6 法兰螺栓规格 43

4.7 设计结果表汇 44

参考文献 45

致谢 46

|