煤油冷却器的设计(处理量为5500kg/h)(含CAD零件装配图)(设计说明书11000字,CAD图纸7张)

摘要

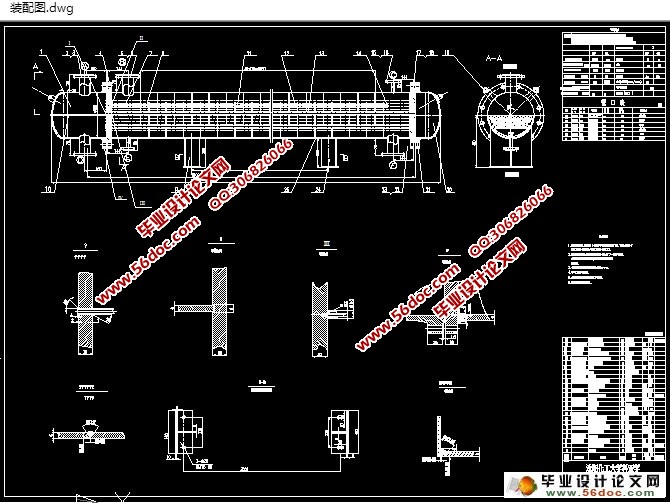

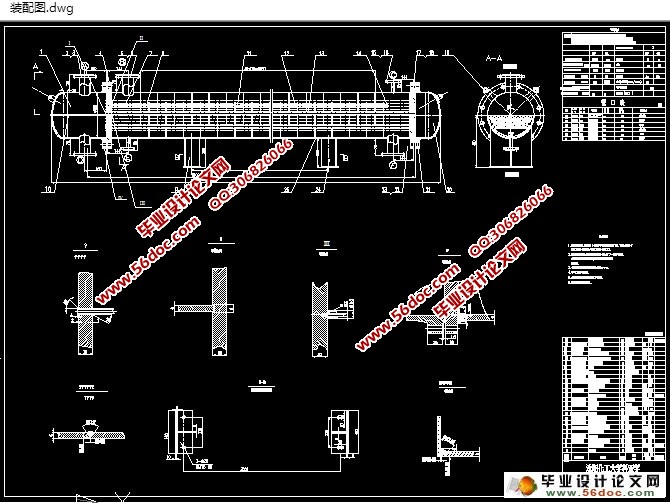

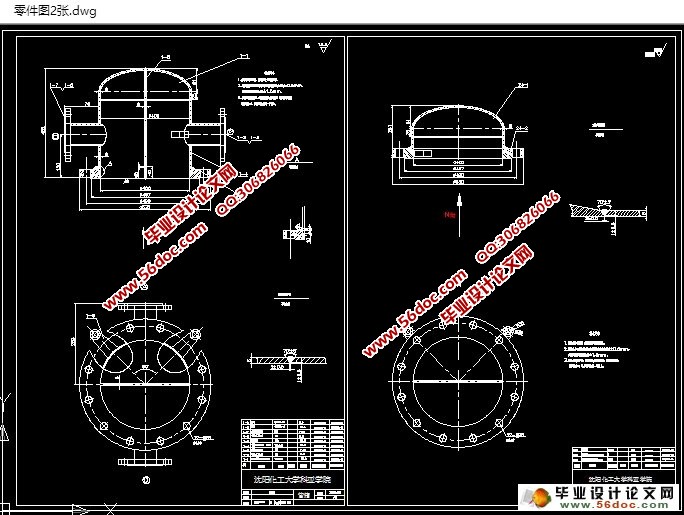

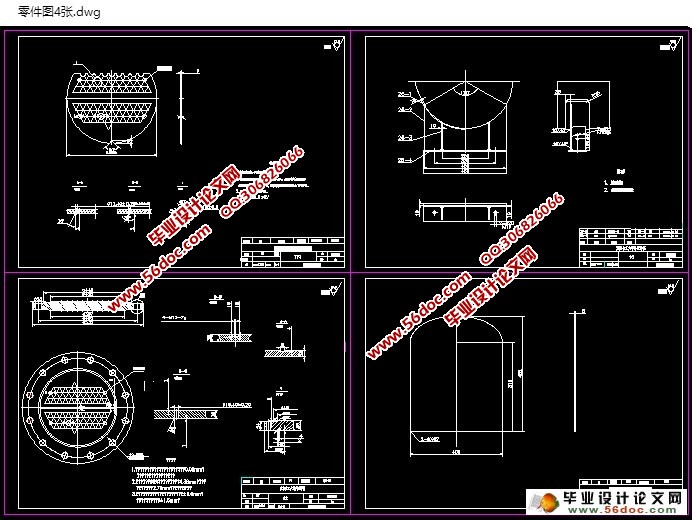

本设计为固定管板式换热器,主要有外壳、管板、封头等部件组成。其特点是造价低,无内漏旁路渗流较小,处理能力大,选用的材料范围广。本设计采用单壳程,双管程。管程工作压力为1.6MPa,工作温度30℃,介质为水。壳程工作压力2MPa,工作温度138℃,介质为煤油。

换热器作为流体间传热设备,在工业生产中有很高的比重。所以,在换热器的开发与研究上,不仅需要满足各种工艺条件,而且对综合应用能力也有很高得要求。设计时应该加大效率,减少成本,使经济效益也优先考虑。着重探究结构参数,换热性能等方面带来的影响。从查阅资料文献,确定参数和工艺设计计算;然后进行设计及相关图纸的绘制,到最后论文成稿,画出装配图和零件图。

固定管板式换热器的设计包括:管子的规格和排列方式、圆筒、封头、管板的材料选择及厚度设计,拆流板、防冲板的选择等。首先是选择管子,以查看介质来确定是否需要清洗为原则。管子在管板上的排列方式选择为正三角形排列。因为此时管板的强度高、流体短路机会少,还可以排列更多的管子。壳体厚度计算式是由圆筒薄膜应力准则推导出的。其最小壁厚应不小于封头内径的0.15%。管板作为管壳式换热器最重要的部件之一,在选材时除力学性能外,还应考虑流体的腐蚀性的影响。在计算时,要在满足材料的强度要求的下,尽量减少管板的厚度。拆流板选择为圆缺型挡板,切去的高度一般是外壳内径的20%—25%。

换热器类型的选择取决于怎样的生产工艺和生产规模的大小,耗能低,传热效率高。维护换热器意义在提高技术方面具有十分重要的意义。换热器的合理设计可以使工业更为完善,性能得改善也与现有能源合理化的利用的密不可分。

关键词: 换热器; 管板; 壳程; 管程; 挡板

Abstract

The design of fixed tube plate heat exchanger is mainly composed of a casing, a tube plate, head and other components. The feature is that the cost is low, the seepage flow is small, the processing capacity is large, and the material range is wide. This design uses a single shell and double tube pass. The working pressure of the pipe is 1.6MPa, the working temperature is 30 degrees centigrade, and the medium is water. Shell side working pressure 2MPa, operating temperature of 138 degrees Celsius, medium for kerosene.

目 录

第一章 绪论 1

1.1 引言 1

1.2 课题研究的意义 1

1.3 换热器的分类 2

1.4 管板式换热器的发展前景 3

1.5 总结 3

第二章 工艺条件的选择及设计方案 4

2.1 设计方案的拟定 4

第三章 换热器的工艺计算 5

3.1 确定冷热流体的物性参数 5

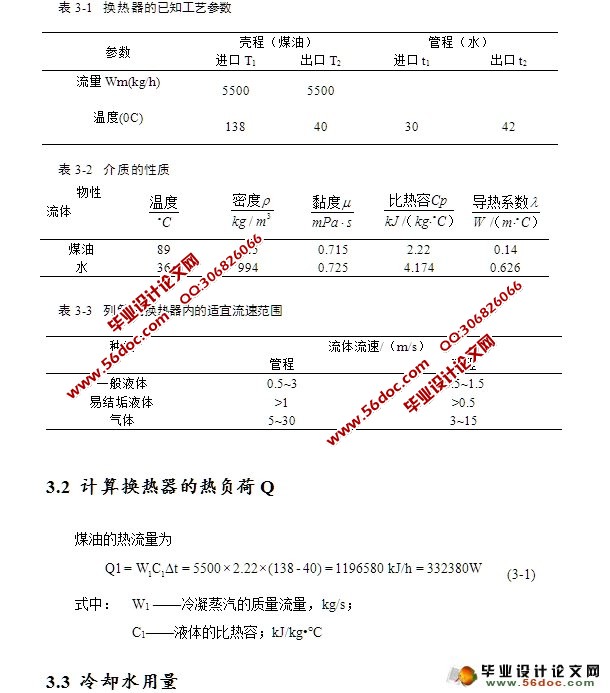

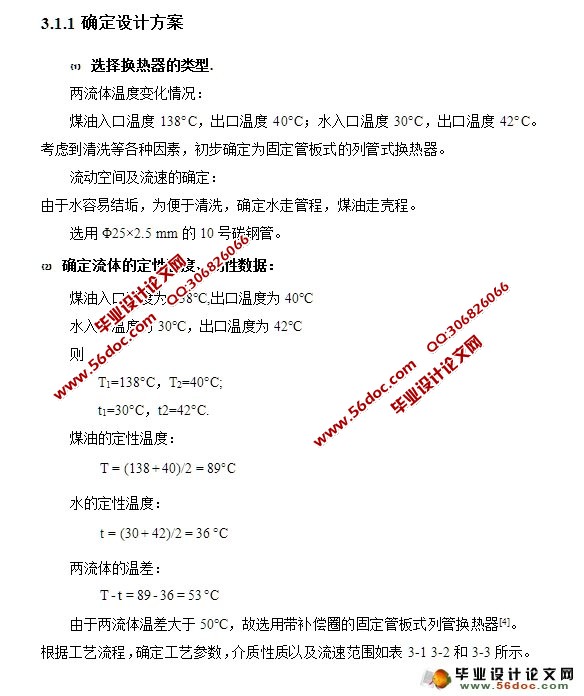

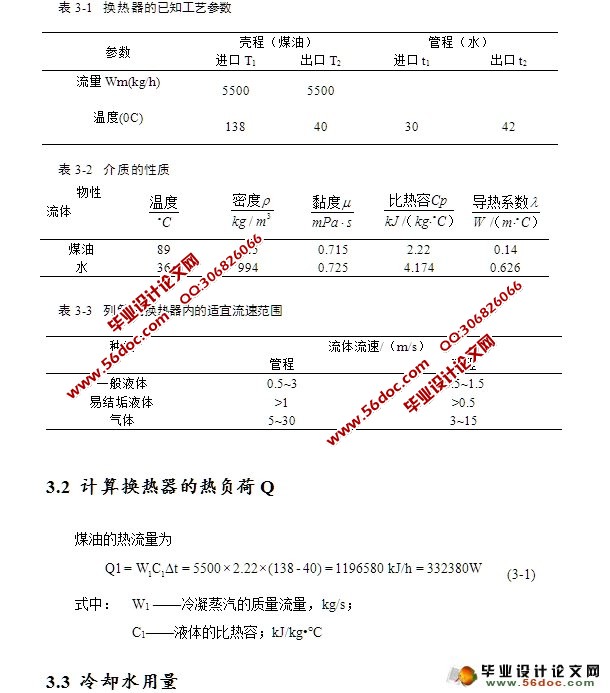

3.1.1 确定设计方案 5

3.2 计算换热器的热负荷Q 6

3.3 冷却水用量 6

3.4 平均温差的计算 7

3.5 计算传热面积 7

3.6 管子选择和管数的确定 7

3.6.1 管子的选择 8

3.6.2 管子的工艺计算 8

3.7 管子排列方式和管间距的确定 8

3.7.1 管心距 9

3.7.2 管子排列方式 8

3.8 壳体内径的确定 8

3.9 确定总传热系数 10

3.9.1 管程换热系数的确定 10

3.9.2 壳程侧换热系数的确定 10

3.10 流体压降的计算 12

3.10.1 管程压降的计算 12

3.10.2 壳程压降的计算 12

3.11 壳体壁温的计算 13

3.11.1 流体平均温度的确定 13

3.11.2 壳体壁温的确定 13

第四章 换热器的结构设计 14

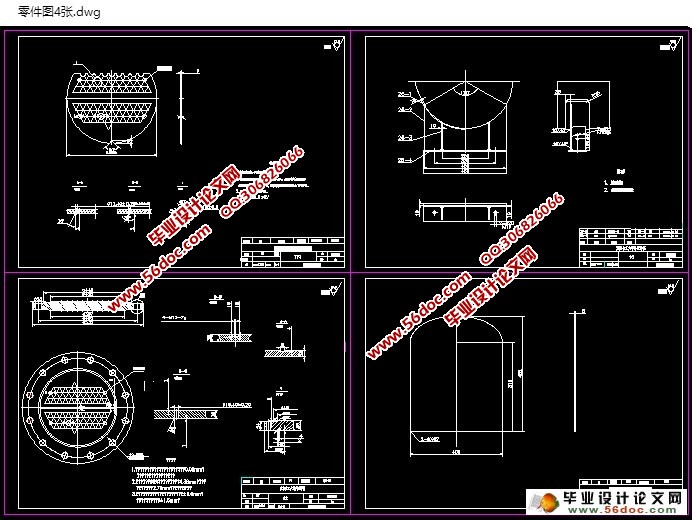

4.1 管子与管板的连接 14

4.2 管板与壳体的连接 14

4.3 管板与分程隔板的连接 15

4.4 管板与法兰的连接 16

4.5 拉杆与管板的连接 17

4.6 折流板 18

4.7 流体进出口接管 20

4.7.1 煤油进出口 20

4.7.2 水的进出口 21

第五章 换热器元件强度和刚度的计算 22

5.1 筒体设计及校核 22

5.1.1 设计参数的确定 22

5.1.2 厚度计算 22

5.1.3 筒体的水压试验 23

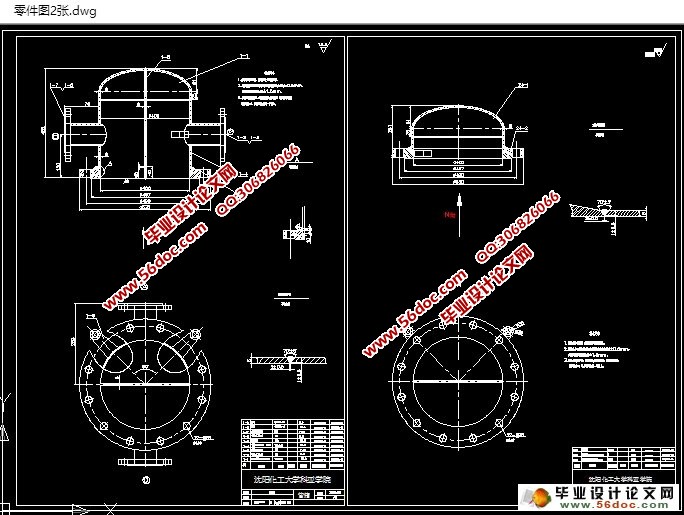

5.2 封头 23

5.2.1 种类和参数的确定 23

5.2.2 强度计算 23

5.2.3 封头直边高度 24

5.3 管箱 25

5.3.1 强度计算 25

5.3.2 管箱的水压试验 25

5.4 管子与管板的拉脱应力 26

5.5 计算是否安装膨胀节 26

5.5.1 管、壳壁温差所产生的轴向力 26

5.5.2 压力作用于壳体上的轴向力 27

5.5.3 压力作用于管子上的轴向力 28

5.6 接管开口补强的计算 28

第六章 其他辅助结构及标准件的选用 31

6.1 接管法兰及密封面形式 31

6.2 鞍座的选择 31

6.2.1 换热器总质量的计算 31

6.2.2 鞍座的尺寸及结构选择 32

6.3 吊耳 33

6.4 法兰螺栓规格 33

6.5 拉杆与定距管 33

6.6 缓冲挡板 33

6.7 焊条的选择及焊接形式 34

总结 36

参考文献 37

致谢 38

|